مشخص سازی تاثیرات هندسه ابزار FSW روی نیروهای جوشکاری و مقاومت کششی جوش

چکیده

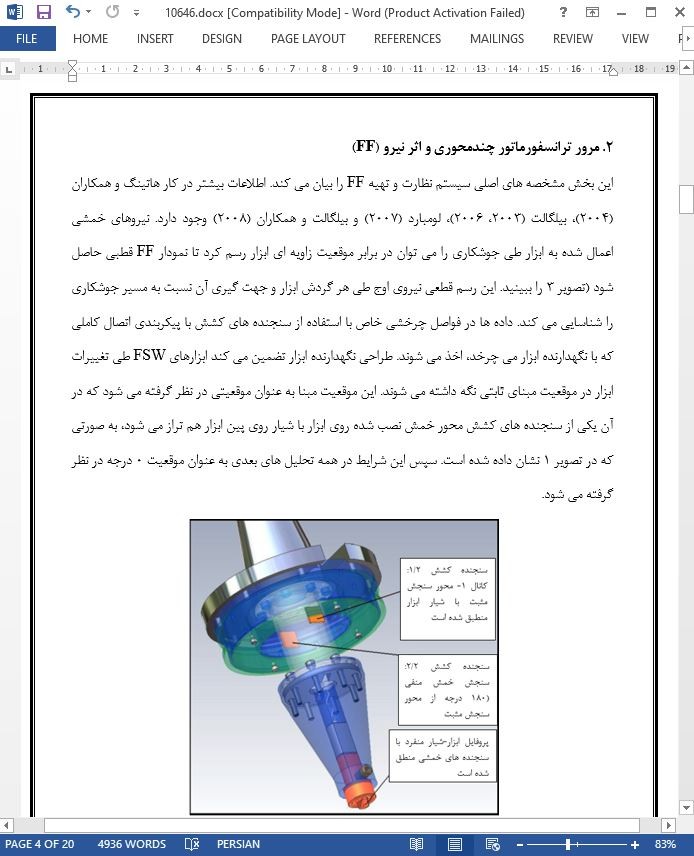

خودکارسازی روش FSW برای جوشکاری اصطکاکی اغتشاشی شده پایدار و قابل اعتماد ضروری است و این امر نیازمند درک چگونگی تاثیر طراحی ابزار بر پارامترهای روش است که در عوض می تواند استحکام اتصال و عملکرد بالایی را مهیا کند. بهینه سازی ابزار به درک بهتر از اثر پارامترهای ابزار روی نیروها طی جوشکاری، گشتاور و دمای ابزار بستگی دارد. پارامترهای مهم شامل طراحی شیار (مثلا تعداد، عمق، و زاویه مخروطی)، قطر و مخروطی پین ابزار و گام هر فرم شیار پیچ روی پین هستند. تاثیر این موارد در این مطالعه با استفاده از ماتریس پروفایل سیستماتیک ابزار بررسی شد که تاثیر چهار نوع هر یک از این شش فاکتور هندسی را در نظر گرفت. نیروهای روی ابزار، گشتاور اعمال شده و دما ذکر شدند و طی جوشکاری آلیاژ آلومینیوم 5083-H321 با قطر 6 میلیمتر ثبت شدند. نیروهای واکنش جانبی روی هر ابزار و زاویه نسبی جهت گیری نیروهای برآیند اوج با رسم قطبی دو جزئی به نام “اثر نیرو” (FF) توصیف شده است. این امر اطلاعات تصویری درباره تعامل بین پروفایل ابزار و منطقه اغتشاشی پلاستیک مهیا می کند که نمی تواند به صورت مستقیم از اطلاعات اندازه نیرو حاصل شود. مشخصات کلیدی تعامل ابزار-جوش را می توان استخراج، تحلیل و خلاصه کرد تا راهنمایی درباره انتخاب بهینه ابزار برا یمجموعه شرایط جوشکاری داده شده فراهم کرد.

1. مقدمه

جوشکاری اصطکاکی اغتشاشی شده (FSW) در سال 1991 در TWI توسعه یافت و با موفقیت در تعداد روبه افزایشی از کاربردهای اتصالی در سراسر دنیا مورد استفاده قرار گرفته است. FSW از ابزار غیرمصرفی برای ایجاد حرارت اصطکاکی در نقطه جوشکاری استفاده می کند که تغییر شکل پیچیده پلاستیکی قطعه کاری در طول خط اتصال را القا می نماید. معمولا صفحاتی که باید به هم وصل شوند روی صفحه پشتیبان سختی قرار داده شده و با گیره محکم می شوند تا از جدا شدن وجوه در حال شکل گیری جلوگیری شود. سپس ابزار استوانه ای شانه دار با پینی که شکل ویژه ای دارد (کاوشگر) چرخانده شده و به آرامی بین سطوح تماس قطعات در حال جوشکاری غوطه ور می شود. این امر باعث گرمایش اصطکاکی صفحات می شود که در عوض استحکام مکانیکی را پایین می برد. بعد از زمان استراحت خاص (یعنی کنار گذاشتن قطعه)، حرکت عرضی جوش آغاز می شود در حالی که بار محوری نسبتا بالایی (نیروی z) روی شانه ابزار پشت پین (با زاویه شیب رو به جلو) حفظ می شود تا چکش کاری جوش را پشتیبانی نماید. بعد از جوشکاری، ابزار از صفحه بیرون کشیده می شود تا حفره کلید مشخصی را ایجاد کند.

10. نتیجه گیری

این مقاله یکی از اولین مطالعاتی است که به صورت سیستماتیک تاثیرات فاکتورهای هندسه ابزار روی پارامترهای روش جوشکاری اصطکاکی اغتشاشی شده و روی مقاومت کششی را بررسی و گزارش کرده است. می توان چندین نکته از بحث نتایج بالا حاصل کرد تا راهنماهای کلی درباره طراحی ابزار مهیا نمود. داده های این مطالعه برای آلیاژ ویژه AA5083-H321 و ضخامت صفحه (6 میلیمتر) حاصل شد اما مشخص می شود که پارامترهای خاص ابزار در جوشکاری سایر آلیاژها و اندازه های صفحه نیز مهم شناسایی می شوند؛ مثلا ابزارهای سه شیاری در TWI تهیه شدند. بنابراین می توان این راهنماها را به گستره ای از آلیاژها و ضخامت های صفحه تعمیم داد. احتمال مطلق بودن این راهنماها کم است زیرا سایر پارامترهای ابزار که در این مطالعه در نظر گرفته نشده اند ممکن است بروی نیروها، گشتاور، هم زدن پلاستیک و بنابراین مقاومت کششی تاثیر داشته باشند. ارزشمند است ذکر کنیم که حفره زایی داخلی گستره با ابزارهای خاص نشان می دهد که نقش چکش کاری شانه ابزار می تواند نسبتا محدود بوده و شانه چرخشی باید بخش ناکارآمد فرآیند جوشکاری باشد.

Abstract

FSW process automation is essential to making consistent and reliable friction stir welds and this requires an understanding of how tool design can influence process parameters, which in turn can provide high joint strength and performance. Tool optimisation hinges on a better understanding of the effect of tool parameters on forces during welding, on the tool torque and tool temperature. Important parameters include flute design (e.g. number, depth, and taper angle), the tool pin diameter and taper, and the pitch of any thread form on the pin. These influences were investigated in this study using a systematic tool profile matrix which considered the influence of four variations of each of these six geometric factors. Forces on the tool, applied torque and temperature were monitored and recorded during welding of 6 mm thick 5083-H321 aluminium alloy. The lateral reaction forces on each tool and the relative angle of orientation of the peak resultant force are described via a bi-lobed polar plot called the “force footprint” (FF). This provides visual information on the interaction between tool profile and the plastic stir zone, which cannot be obtained purely from force magnitude information. Key characteristics of the tool–weld interaction can be extracted, analysed and summarized to provide guidance on optimum tool selection for a given set of weld conditions.

1. Introduction

Friction stir welding (FSW) was developed at TWI in 1991 and is successfully being applied to an increasing number of joining applications worldwide. FSW uses a non-consumable tool to generate frictional heat at the point of welding, inducing complex plastic deformation of the workpiece along the joint line. Generally the plates to be joined are placed on a rigid backing plate and clamped to prevent the faying joint faces from separating. A shouldered cylindrical tool, with a spe-cially shaped pin (probe), is then rotated and slowly plunged between the faying surfaces. This causes frictional heating of the plates, which in turn lowers their mechanical strength. After a certain dwell time weld traverse starts whilst a relatively high axial load (z-force) is maintained (by a forwards rake angle) on the tool shoulder behind the pin to support weld forging. After welding the tool extracts from the plate to leave a characteristic keyhole.

10. Conclusions

This paper is one of the first studies that has systematically examined and reported influences of tool geometry factors on friction stir welding process parameters and on weld tensile strength. Several points can be drawn out from the discussion of the results above to provide some general guidelines on tool design. The data in this study have been obtained for a specific alloy AA5083-H321 and plate thickness (6mm), but it is known that certain of the tool parameters have been identified as important in welding other alloys and plate sizes, e.g. the 3-flute concept is proven in thread taps and widely used in the tri-flute tools developed at TWI. Thus these guidelines may be applicable to a range of alloys and plate thicknesses. The guidelines are unlikely to be definitive as other tool parameters not considered in this study may be influential on forces, torque, plastic stirring and hence tensile strength. It is also worth noting that the extensive internal voiding observed with certain tools implies that the forging role of the tool shoulder may be rather limited and that a rotating shoulder may be an inefficient part of the welding process.

چکیده

1. مقدمه

2. مرور ترانسفورماتور چندمحوری و اثر نیرو (FF)

3. تحلیل اثر نیرو

4. تعداد شیارها (ابزارهای سری A)

5. عمق شیار (ابزارهای سری D)

6. زاویه شیار (ابزارهای سری F)

7. زاویه مخروطی (باریک شوندگی) پین (ابزارهای سری T)

8. قطر پین (ابزارهای سری P)

9. گام شیار پیچ (ابزارهای سری H)

10. نتیجه گیری

Abstract

1. Introduction

2. Overview of the multi-axial transducer and the force footprint (FF)

3. Analysing the force footprint

4. Number of flutes (A-series tools)

5. Flute depth (D-series tools)

6. Flute angle (F-series tools)

7. Pin taper angle (T-series tools)

8. Pin diameter (P-series tools)

9. Thread pitch (H-series tools)

10. Conclusions

- اصل مقاله انگلیسی با فرمت ورد (word) با قابلیت ویرایش

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه