اثرات ترکیب غشا و موفولوژی (شکل شناسی) روی تکنیک امولسیون سازی غشایی چرخشی

چکیده

اثرات استفاده از مواد و مورفولوژی های متفاوت غشا در فرآیند امولسیون سازی با استفاده از پارامترهای عملیاتی و هندسه سیستم مشابه مشاهده شد که امکان مقایسه مستقیم نه فقط خود غشاها، بلکه بین دستگاه امولسیون سازی غشایی جریان متقاطع و دستگاه امولسیون سازی غشایی چرخشی را نیز فراهم کرد. هر نوع غشای تست شده مشخصات متمایزی داشت و اندازه قطره تولید شده پاسخ متفاوتی به تغییرات در شرایط عملیاتی داد. غشای چرخشی اندازه قطره ای مشابه سیستم غشای جریان متقاطع ایجاد کرد اما سرعت برشی آن بسیار پایین تر بود. این نشان می دهد که جداسازی قطرات به دلیل نیروی گریز از مرکز اضافی و لرزش سیستم، زودتر رخ می دهد. غشای شیشه متخلخل شیراسو (SPG) کوچک ترین اندازه قطره (> 1 میکرومتر از غشای 1 میکرومتری) را تهیه کرد؛ هرچند، غشای فولاد ضد زنگ به دلیل هندسه استوانه ای منفذ خود برخلاف هندسه های پیچاپیچ سایر غشاهای به کار رفته، کوچک ترین نسبت اندازه قطره به اندازه منفذ (~ 5/0: 1) را حاصل کرد. اندازه قطره تولید شده در فشارهای مختلف بین امولسیون سازی غشای چرخشی و جریان متقاطع مشابه است و افزایش در فشار باعث زیاد شدن اندازه قطره و توزیع آن می شود. ویسکوزیته فاز پیوسته روی اندازه قطره اثر می گذارد؛ افزایش ویسکوزیته با زیاد کردن برش اعمال شده، باعث کاهش اندازه قطره می شود که تطبیق دقیق اندازه قطره تولیدی را امکان پذیر می کند و فاز پیوسته ویسکوزتر باعث کاهش اندازه قطره از تقریبا 4 میکرومتر به تقریبا 1 میکرومتر با افزایش ویسکوزیته 100 میلی پاسکال/ثانیه می گردد. امولسیون سازی غشای چرخشی مشخصاتی با پتانسیل تولید میکروساختارهای امولسیون حساس برشی و اندازه های کوچک قطره دارد. میکروساختارهای امولسیون مثل امولسیون های مضاعف (دوتایی)، مهره های ساختار هسته/پوسته و غیره می توانند در تولید ساختارهای نوین غذایی به کار روند.

1. مقدمه

تولید امولسیون ها بخش مهمی از بسیاری فرآیند ها در بخش های صنعتی متعدد است؛ هرچند، فرآیند امولسیون سازی اغلب هنوز هم بر سیستم های تفکیک قطره سنتی استوار است که طی آن قطرات با تفکیک مکرر قطرات بزرگ به قطرات کوچک تر تولید می شوند تا محدوده اندازه مطلوب حاصل شود. چند دهه گذشته پیشرفت های زیادی در تولید قطرات با گستره توزیع اندازه دقیقا کنترل شده به ارمغان آورده است که در محصولات با ارزش زیاد مثل فضاگذارهای نمایشگرهای کریستال مایع و مهره های پوشش ستون کروماتوگرافی به کار رفته است. این قطرات با تکنیک های امولسیون سازی دقیق تر تولید شده اند که قطراتی با اندازه مورد نیاز را به جای تفکیک آن ها از قطرات بزرگ تر ابتدایی، تهیه می کنند. امولسیون سازی غشایی یک تکنیک از این نوع می باشد و با هدف تولید قطرات با پراکنش تقریبا یکنواخت مورد بررسی قرار گرفته است.

4. نتیجه گیری

امولسیون سازی غشای چرخشی از بسیاری جهات نسبت به امولسیون سازی غشای جریان متقاطع مطلوب است. قطر میانگین قطره مشابهی را با سرعت برشی بسیار پایین تر نسبت به سیستم جریان متقاطع مشابه تهیه می کند اگرچه این امر با هزینه گستره بزرگ تر توزیع اندازه قطره می باشد. این امر روش مذکور را برای کاربردهای احتمالی در صنایع غذایی مطلوب می کند که در آن اندازه ذره با پراکنش یکنواخت اهمیت کمتری نسبت به سرعت تولید دارد و حداقل کردن آشکار شدن ساختارهای حساس در برابر برش (برای مثال در پوشش دادن طعمی نوتراسوتیکال ها) مهم تر است.

Abstract

The effects of using different membrane materials and morphologies in the membrane emulsification process were observed using similar operating parameters and system geometry, allowing a direct comparison of not only the membranes themselves but also between both a stationary cross-flow membrane emulsification device and a rotated membrane emulsification device. Each membrane type tested had distinct characteristics, and the droplet sizes produced responded differently to changes in operating conditions. The rotating membrane produced similar droplet sizes to the cross flow membrane system, but at a much lower shear rate. This suggests that the detachment of the droplets occurs sooner due to the additional centrifugal force and system vibration. The Shirasu porous glass (SPG) membrane produced the smallest droplet sizes (<1 µm from a 1 µm membrane), however the stainless steel membrane produced the lowest droplet size to pore size ratio (~0.5:1) due to its cylindrical pore geometry as opposed to the tortuous geometries of the other membranes used. The droplet sizes produced at different pressures are similar between rotated and cross-flow membrane emulsification, with increases in pressure increasing droplet size and size distribution. The viscosity of the continuous phase has an effect on the droplet size; increasing the viscosity decreases the droplet size by increasing the applied shear, allowing fine tailoring of the size produced, with a more viscous continuous phase reducing the droplet size from ~4 µm to ~1 µm with an increase in viscosity of 100 mPa s. Rotating membrane emulsification has properties with potential to produce shear sensitive emulsion microstructures with small droplet sizes. Emulsion microstructures such as duplex emulsions, core/shell structures beads etc. can be used in the production of novel food structures.

1. Introduction

The manufacture of emulsions is an important part of many processes across many industry sectors; however, the emulsification process often still relies on traditional droplet break-up systems during which droplets are produced by repeatedly breaking large droplets into smaller ones until the desired size range is reached [1]. The last few decades have brought many advances in producing droplets with very tightly controlled size distribution spans, which find uses in high value products such as spacers for liquid crystal displays [2] and packing beads for chromatography columns [3]. These droplets are produced by more careful emulsification techniques, producing the droplets at the size that is required rather than breaking them up from pre-existing larger droplets [4,5]. One such technique is that of membrane emulsification, and this has been explored with the aim of producing near mono-disperse droplets [6,7].

4. Conclusions

Rotating membrane emulsification compares favourably in many respects to cross-flow membrane emulsification. It produces similar droplet mean diameters at much lower shear rates than the comparable cross-flow system, although at the expense of having larger droplet size distribution spans. This makes it suitable for possible applications in the food industry, where mono-disperse droplet size is less important than production rate and minimising the exposure of sensitive structures to shear (for example in flavour masking of neutraceuticals) is more relevant

چکیده

1. مقدمه

2. بخش آزمایشی

1.2. سیستم های امولسیون سازی غشایی

2.2. مواد

3.2. تحلیل امولسیون

4.2. غشاهای امولسیون سازی

3. نتایج و بحث

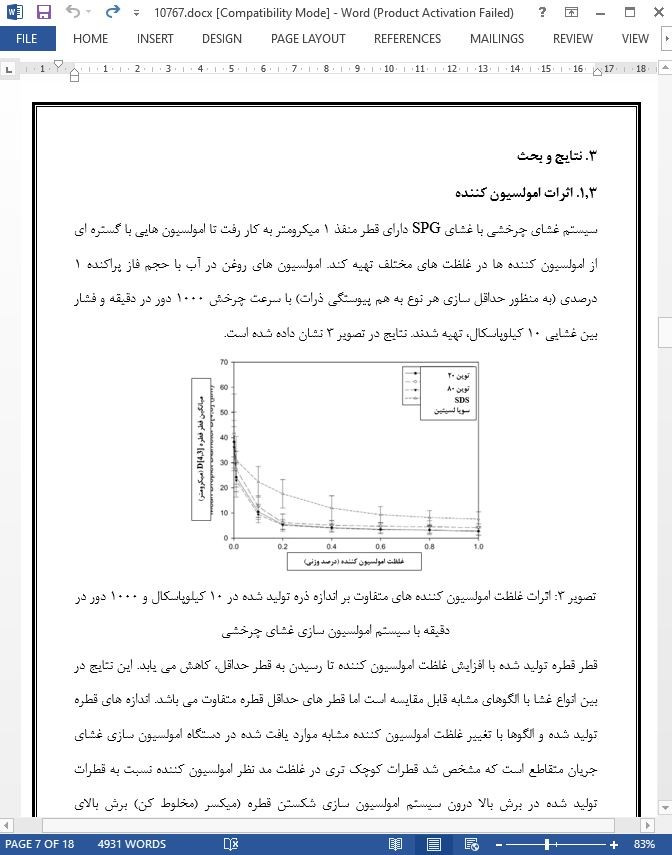

1.3. اثرات امولسیون کننده

2.3. اثرات برش

3.3. اثرات فشار

4.3. اثرات حجم فاز

5.3. اثرات ویسکوزیته

6.3. امولسیون آب در روغن و سایر امولسیون ها

4. نتیجه گیری

Abstract

1. Introduction

2. Experimental

2.1. Membrane emulsification systems

2.2. Materials

2.3. Emulsion analysis

2.4. Emulsification membranes

3. Results and discussion

3.1. Emulsifier effects

3.2. Shear effects

3.3. Pressure effects

3.4. Phase volume effects

3.5. Viscosity effects

3.6. Water in oil and other emulsion types

4. Conclusions

- اصل مقاله انگلیسی با فرمت ورد (word) با قابلیت ویرایش

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه