یک روش برنامه ریزی تولید جهت استفاد بهینه از پتانسیل سیستم های تولید کننده قابل پیکربندی مجدد

چکیده

شرکت های تولیدکننده بایستی در محیطی پویا فعالیت نمایند. بنابراین، این شرکت ها جهت ماندن در رقابت بایستی دائماً سیستم های تولیدکننده خود را تنظیم کنند. یک رویکرد جهت تضمین موفقیت شرکت های تولیدکننده، استفاده از سیستم های تولیدکننده قابل بازپیکربندی و تنظیم مجدد (RMS ) می باشد. روش های مرسوم برنامه ریزی تولید نمی توانند سریعاً تنظیمات و تطابق های طرف تولید که در RMSدر دسترس هستند را تحقق ببخشند و در انعطاف پذیری محدود می گردند. یک روش نوینی از برنامه ریزی تولید جهت بهینه سازی پتانسیل RMS در این مقاله ارائه و معرفی می گردد. در نخست، مشخصه های کلیدی و نیازهای مربوط به برنامه-ریزی برای یک RMS تعریف می شوند. سپس جهت تحقق مقیاس پذیری ظرفیت و همچنین تغییرات مربوط به عملکرد و کاربردپذیری در درون فرآیندهای برنامه ریزی و طراحی، یک پیکربندی مناسب و قابل اجرا نیز با استفاده از یک روش برنامه ریزی مبتنی بر برنامه نویسی خطی صحیح ترکیبی (MILP ) تعیین می گردد. سرانجام، یک سناریو کاربردی جهت تأیید این روش به طور خلاصه بیان می گردد.

1. مقدمه

بیش از هر زمان دیگر، شرکت های تولیدکننده توسط وضعیت های پویای در حال چالش ]1[ که خود ناشی از کمبود تولید و چرخه های عمر تکنولوژی ]2[ و نیز افزایش تعداد گونه های تولیدی، همانطور که تقاضا برای قرار دادن محصولات در اختیار افراد افزایش می یابد، تحت تأثیر قرار می گیرند ]3 ، 2[. جهت برخورد با چنین چالش-هایی، شرکت های تولیدکننده لازم است که تک سازی و تولیدات مربوط به افراد خاص بیشتری را به جای تولیدات استاندارد شده فراهم نمایند و با انجام چنین عملی، خودشان را به تولیدکنندگانی منفرد و گروهی کوچک تبدیل می سازند. در تغییر وضعیت به تولید محصولات با اندازه های گروهی کوچک، تعداد واحدهای تولیدی کاهش می-یابد، در حالیکه تعداد درخواست ها و سفارش ها و نیز تلاش جهت هماهنگی مورد نیاز، افزایش می یابد. سپس، شرکت های تولیدکننده جهت تضمین رقابت پذیری، بایستی دائماً سیستم های تولیدی خود را تنظیم و تطبیق نمایند ]4[.

6. نتیجه گیری

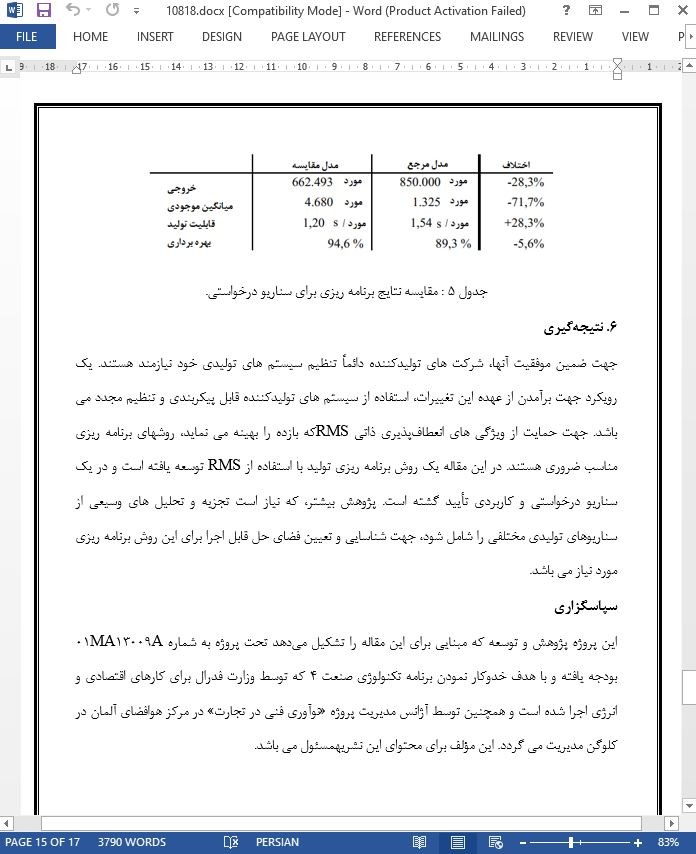

جهت ضمین موفقیت آنها، شرکت های تولیدکننده دائماً تنظیم سیستم های تولیدی خود نیازمند هستند. یک رویکرد جهت برآمدن از عهده این تغییرات، استفاده از سیستم های تولیدکننده قابل پیکربندی و تنظیم مجدد می باشد. جهت حمایت از ویژگی های انعطاف پذیری ذاتی RMSکه بازده را بهینه می نماید، روشهای برنامه ریزی مناسب ضروری هستند. در این مقاله یک روش برنامه ریزی تولید با استفاده از RMS توسعه یافته است و در یک سناریو درخواستی و کاربردی تأیید گشته است. پژوهش بیشتر، که نیاز است تجزیه و تحلیل های وسیعی از سناریوهای تولیدی مختلفی را شامل شود، جهت شناسایی و تعیین فضای حل قابل اجرا برای این روش برنامه ریزی مورد نیاز می باشد.

Abstract

Manufacturing companies must operate in a dynamic environment. Consequently, companies constantly have to adapt their manufacturing systems to stay competitive. One approach to ensure the success of manufacturing companies is to use reconfigurable manufacturing systems (RMS). Current production planning methods cannot quickly realize the production-side adaptions available in RMS and are limited in flexibility. A novel production planning method to optimize the potential of RMS is presented in this paper. First, the key characteristics and planning requirements for an RMS are defined. A feasible configuration is then determined, using a planning method based on mixed integer linear programming (MILP) to realize capacity scalability and functionality changes within planning processes. Finally, an application scenario to validate the method is outlined.

1. Introduction

More than ever, manufacturing companies are affected by challenging dynamics [1] caused by shortening product and technology life cycles [2] and increasing numbers of product variants as the demand for individualized products rises [2; 3]. To meet these challenges, manufacturing companies need to provide more individualized instead of standardized products and, in doing so, transform themselves into single- and smallbatch producers. In the transformation towards production of small batch sizes, the number of units produced decreases, whereas the number of orders and the coordination effort that is required increase. Consequently, manufacturing companies constantly have to adapt their manufacturing systems to ensure their competitiveness [4].

6. Conclusion

In order to ensure their success, manufacturing companies constantly need to adapt their production systems. One approach to cope with these changes is to use reconfigurable manufacturing systems. To support the inherent flexibility features of RMS while optimizing efficiency, appropriate planning methods are necessary. In this article a production planning method using RMS has been developed and validated in an application scenario. Further research, which needs to include extended analyses of different production scenarios, is needed to identify the feasible solution space for this planning method.

چکیده

1. مقدمه

2. رویکردهایی برای برنامه¬ریزی تولید با RMS

3. تعیین RMS برای برنامه ریزی تولید

4. روش برنامه ریزی تولید

5. کاربرد و صحت

6. نتیجه گیری

Abstract

1. Introduction

2. Approaches to production planning with RMS

3. Specification of RMS for production planning

4. Production planning method

5. Application and validation

6. Conclusion

- اصل مقاله انگلیسی با فرمت ورد (word) با قابلیت ویرایش

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه