بازیافت کربنات لیتیوم از ضایعات کاتدی باتری لیتیومی یونی مصرف شده

چکیده

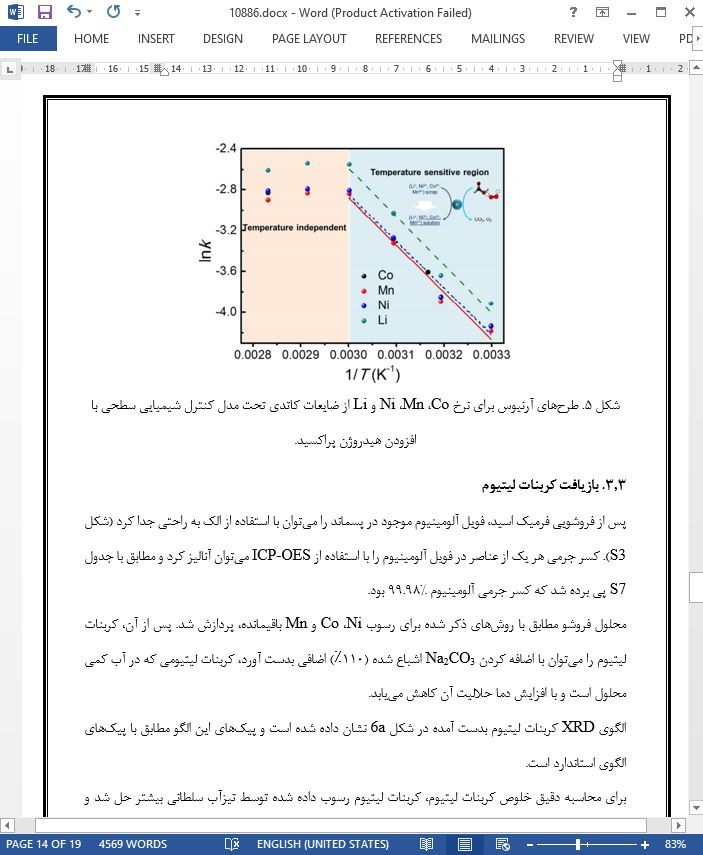

یک فرآیند حلقه بسته به منظور بازیافت کربنات لیتیوم از ضایعات کاتدی باتری یونی لیتیومی (LIB) توسعه داده شده است. لیتیوم را با استفاده از فرمیک اسید می توان به صورت انتخابی از محلول خارج کرد، در حالی که آلومینیوم به شکل فلزی باقی مانده و بسیاری از فلزات دیگر از ضایعات کاتدی را می توان رسوب داد. این پدیده به وضوح نشان می دهد که فرمیک اسید می تواند برای بازیافت لیتیوم از ضایعات کاتدی استفاده شود، هم به صورت فروشویی و هم به عنوان ماده واکنش دهنده جداساز. با بررسی اثرات پارامترهای مختلف از جمله دما، غلظت فرمیک اسید، میزان H2O2 (هیدروژن پراکسید) و نسبت جامد به مایع؛ نرخ فروشویی لیتیم با حداقل ورود آلومینیوم به داخل محلول، می تواند به میزان 99.93% برسد. متعاقبا، سینتیک فرآیند فروشویی ارزیابی شده و همچنین در مرحله کنترل انرژی فعال سازی ظاهری تعیین شد. پس از جداسازی بیشتر Ni، Co و Mn باقیمانده از شیرابه ، می توان Li2O3 با خلوص 99.9% بدست آورد. محلول نهایی را پس از استخراج کربنات لیتیوم به منظور تهیه فرمات سدیم می توان بیشتر فرآوری کرد و Ni، Co و Mn برای تهیه پیش ماده برای مواد کاتدی آماده می شوند. به عنوان یک نتیجه، نرخ بازیافت جهانی Al، Li، Ni، Co و Mn در این فرآیند به ترتیب 95.46%، 98.22%، 99.96%، 99.96% و 99.95%، با دستیابی به منابع موثر بازیافت از ضایعات کاتدی باتری یونی لیتیومی (LIB)، مشاهده شد.

1 مقدمه

تقاضا برای باتری های یونی لیتیومی (LIBs) به طور مستقیمی به کابرده گسترده این باتری ها در محصولات الکتریکی و الکترونیکی از جمله لپ تاپ ها، تلفن های همراه، وسایل نقلیه (EVs) و دوچرخه های برقی بستگی دارد. در سال 2014، تنها در چین تولید باتری های یونی لیتیومی به 5.287 میلیارد واحد رسیده است. این امر متعاقبا منجر به مصرف میزان زیادی از باتری های یونی لیتیومی و تولید ضایعات مورد نیاز به منظور بازیافت، شده است. از یک سو، این نوع ضایعات به دلیل دارا بودن میزان بالای فلزات سنگین و الکترولیت حاوی فلوراید خطرناک تلقی شده اند. از سوی دیگر، مقدار قابل توجهی از فلزات با ارزش از جمله Li ، Ni ، Co ، Al ، Cu آماده بازیافت از چنین ضایعاتی هستند که به همین دلیل توجه جهانی را به سمت توسعه فناوری های مختلف، با هدف به حداقل رساندن خطرات مدیریتی و به حداکثر رساندن نرخ بازیافت از فلزات با ارزش، جلب کرده است.

4.3. توسعه یک فرآیند جدید تولید باتری یونی لیتیومی

بر پایه ی نتایج تجربی و تئوری پیشین، یک فرآیند جدید تولید باتری یونی لیتیومی تحت فروشویی فرمیک اسید در شکل 7 به صورت شماتیکی رسم شده است. نرخ بازیافت جهانی کل فلزات بیش از 90٪ بوده و محصولات اصلی در جدول 2 نشان داده شده اند. ضایعات کاتدی Ni، Co و Mn عمدتا به صورت رسوبات هیدروکسید (رسوبات Ni-Co-Mn (I, II)) همراه با اتلاف جزئی در محلول پسماند (جدول S9) بازیافت شدند. در این فرآیند برای جدا کردن رسوب Ni-Co-Mn (I) و فویل آلومینیوم، پی برده شد که در حدود 0.005 درصد وزنی Ni-Co-Mn به عنوان ناخالصی از فویل آلومینیومی (جدول S7) هدر می رود.

Abstract

A closed-loop process to recover lithium carbonate from cathode scrap of lithium-ion battery (LIB) is developed. Lithium could be selectively leached into solution using formic acid while aluminum remained as the metallic form, and most of the other metals from the cathode scrap could be precipitated out. This phenomenon clearly demonstrates that formic acid can be used for lithium recovery from cathode scrap, as both leaching and separation reagent. By investigating the effects of different parameters including temperature, formic acid concentration, H2O2 amount, and solid to liquid ratio, the leaching rate of Li can reach 99.93% with minor Al loss into the solution. Subsequently, the leaching kinetics was evaluated and the controlling step as well as the apparent activation energy could be determined. After further separation of the remaining Ni, Co, and Mn from the leachate, Li2CO3 with the purity of 99.90% could be obtained. The final solution after lithium carbonate extraction can be further processed for sodium formate preparation, and Ni, Co, and Mn precipitates are ready for precursor preparation for cathode materials. As a result, the global recovery rates of Al, Li, Ni, Co, and Mn in this process were found to be 95.46%, 98.22%, 99.96%, 99.96%, and 99.95% respectively, achieving effective resources recycling from cathode scrap of spent LIB. 1.

Introduction

The demand of lithium-ion batteries (LIBs) is directly driven by their extensive applications on electrical and electronic products including laptops, mobile phones, electric bikes and vehicles (EVs) 1 . In 2014, the production of LIBs had reached 5.287 billion units only in China2 . It has subsequently resulted in a large amount of spent LIBs and production scrap required to be treated. On one hand, this type of waste is considered to be hazardous due to the high content of heavy metals 3 and fluoride-bearing electrolyte. On the other hand, significant amount of valuable metals 4 including Li, Ni, Co, Al, Cu, are ready to be recycled from such waste which has therefore attracted worldwide attentions to develop various technologies, aiming to either minimize the management risks or maximize the recovery rate of the valuable metals.

3.4 Development of a new lithium-ion battery production process

Based on previous theoretical and experimental results, a new lithium-ion battery production process under the leaching of formic acid was schematically plotted in Figure 7. The global recovery rates of all the metals are all over 90% and the main products are shown in Table 2. The Ni, Co and Mn of the cathode scrap were mainly recovered as hydroxide precipitates (Ni-Co-Mn precipitates I andⅡ)with minor loss in the residue solution (Table S9).In the process to separate Ni-Co-Mn precipitateⅠand Al foil, it was found that about 0.005 wt.% Ni-Co-Mn was lost as the impurity of Al foil (Table S7).

چکیده

1. مقدمه

2. روش تجربی

1.2. مواد و واکنش دهنده ها

2.2. مشخصه یابی تجربی مواد

3.2. فروشویی انتخابی از ضایعات کاتدی

4.2. رسوب کربنات لیتیوم و رسوب Ni، Co، Mn

5.2. مشخصه یابی

3. نتایج و بحث

1.3. فروشویی انتخابی از ضایعات کاتدی

2.3. مکانیسم های ظاهری بازیافت فلز

3.3. بازیافت کربنات لیتیوم

4.3. توسعه یک فرآیند جدید تولید باتری یونی لیتیومی

Abstract

1. Introduction

2. Experimental

2.1 Materials and reagents

2.2 Characterization of experimental materials

2.3 Selective leaching of cathode scrap

2.4 Lithium carbonate precipitation and Ni, Co, Mn precipitation

2.5 Characterisation

3. Results and discussion

3.1 Selective leaching of cathode scrap

3.2 Apparent mechanisms of metal recovery

3.3 Recover of lithium carbonate

3.4 Development of a new lithium-ion battery production process

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه