پیشرفت های اخیر در غشاهای زمینه مخلوط به منظور جداسازی CO2

چکیده

پیشرفت های اخیر در غشای زمینه مخلوط به منظور جداسازی کربن دی اکسید در این مقاله بررسی شده است. به منظور بهبود عملکرد جداسازی کربن دی اکسید از غشاهای پلیمری، غشاهای زمینه مخلوط (MMM) توسعه یافته اند. مفهوم MMM به طور مجزا نشان داده شده است. پلیمرها و پرکننده های آلی و غیر آلی مناسب برای MMMها به طور خلاصه توضیح داده شده اند. مورفولوژی های فصل مشترک احتمالی موجود بین پلیمر و پرکننده، و اثر مورفولوژی های فصل مشترک بر خواص انتقالی گاز MMMها خلاصه شده اند. روش ها ی بهبود سازگاری بین پلیمر و پرکننده معرفی شده است. هشت روش شامل اتصال سیلان ، اصلاح معرف گریگنارد ، ترکیب مواد افزودنی، پیوند، پلیمریزاسیون درجا ، پوشش پلی دوپامین، روش همجوشی ذره و عامل دار کردن پلیمر وجود دارد. به منظور حصول بهره وری بالاتر برای کاربرد صنعتی، غشاهای کامپوزیتی زمینه مخلوط توسعه یافته اند. توسعه و پیشرفت اخیر در الیاف توخالی و غشا کامپوزیتی زمینه مخلوط مسطح به طور جزئی مرور شده است. در آخر روند آینده MMM پیش بینی شده است.

1. مقدمه

فن آوری جداسازی CO2 سازگار با محیط زیست و کارآمد از نظر مصرف انرژی به طور فزآینده ای ضروری بوده و در کاربردهای صنعتی از جمله به دام انداختن CO2، حذف کربن دی اکسید از گاز دودکش، تصفیه گاز طبیعی و تصفیه هیدروژن؛ بازار عظیمی دارد. جداسازی گاز مبتنی بر غشاء به عنوان فناوری انتخابی در نظر گرفته می شود. با این حال ، غشاهای پلیمری نشان داده اند که دارای محدودیت تجاری کردن از نظر نفوذپذیری-گزینش پذیرس هستند. اخیرا، غشاهای زمینه مخلوط برای غلبه بر چنین محدودیت هایی توسعه یافته اند. به طور کلی، این غشاها با استفاده از دو یا چند ماده مختلف با خواص متمایز ساخته می شوند. یک ماده (معمولا یک پلیمر) یک فاز پیوسته تشکیل داده که به عنوان زمینه یا ماتریس شناخته می شود. ماده دیگر یک فاز پراکنده را تشکیل داده، آلی یا غیر آلی، که پر کننده نامیده می شود. زمینه و پرکننده غیر قابل تغییر بوده و خواص انتقالی متفاوتی دارند. متون علمی بسیاری درباره MMMها برای جداسازی CO2 وجود دارد.

7. نتیجه گیری

به منظور بهبود عملکرد جداسازی CO2 از غشاهای پلیمری، تعداد زیادی از MMMها توسعه داده یافته اند. به طور کلی، MMM ها حاوی دو یا چند جز متفاوت هستند. زمینه پلیمری یک فاز پیوسته را تشکیل داده، و پرکننده های غیرآلی و آلی به عنوان یک فاز پراکنده عمل می کنند. برای تهیه MMM های با کارایی بالا برای جداسازی CO2، انتخاب صحیح زمینه پلیمری و پرکننده ضروری است. این پلیمر باید دارای نفوذپذیری CO2 و گزینش پذیری گاز/CO2 بالا باشد. علاوه بر این ، پلیمر باید از مقاومت مکانیکی بالا، پایداری حرارتی و شیمیایی خوب و قابلیت پردازش مناسبی برخوردار باشد. ماتریمید بهترین پلیمر برای جداسازی CO2/CH4 تحت فشار بالا بوده، و PVAm بهترین پلیمر برای جداسازی CO2/N2 ، CO2/CH4 و CO2/H2 تحت فشار پایین است. پرکننده باید دارای گزینش پذیری بالا، سازگاری خوب با زمینه پلیمری و اندازه ذرات کوچک باشد. در MMM ها ، پرکننده ها نه تنها جمع شدن زنجیره پلیمری را مختل کرده و باعث افزایش حجم آزاد می شوند ، بلکه انتقال CO2 را نیز به راحتی انجام می دهند. در مقایسه با پرکننده های غیرآلی، پرکننده های آلی در حال ظهور هستند. PANI بهترین پرکننده برای جداسازی CO2/N2، NHs بهترین پرکننده برای جداسازی CO2/CH4 و MIL-53 بهترین پرکننده برای جداسازی CO2/H2 است.

Abstract

Recent advances on mixed matrix membrane for CO2 separation is reviewed in this paper. To improve CO2 separation performance of polymer membranes, mixed matrix membranes (MMMs) are developed. The concept of MMM is illustrated distinctly. Suitable polymer and inorganic or organic fillers for MMMs are summarized. Possible interface morphologies between polymer and filler, and the effect of interface morphologies on gas transport properties of MMMs are summarized. The methods to improve compatibility between polymer and filler are introduced. There are eight methods including silane coupling, Grignard reagents treatment, incorporation of additive, grafting, in situ polymerization, polydopamine coating, particle fusion approach and polymer functionalization. To achieve higher productivity for industrial application, mixed matrix composite membranes are developed. The recent development on hollow fiber and flat mixed matrix composite membrane is reviewed in detail. Last, the future trend of MMM is forecasted.

1 INTRODUCTION

The energy-efficient and environmentally friendly CO2 separation technology is increasingly necessary and has huge market in industrial application including CO2 capture, CO2 removal from flue gas, natural gas treatment and hydrogen purification[1-3]. Membrane-based gas separation is considered as the candidate technology. However, polymer membranes are shown to suffer a permeability-selectivity trade-off limitation[4]. Recently, mixed matrix membranes (MMMs) are developed to overcome the limitation [5-9]. In general, MMMs are fabricated by using two or more different materials of distinct properties. One material (usually a polymer) forms a continuous phase, also known as matrix. Another material forms a dispersed phase, inorganic or organic, which is the so-called filler. The matrix and filler is immiscible and possess different transport properties. There are a larger number of scientific literatures on MMMs for CO2 separation.

7 CONCLUSIONS

To improve CO2 separation performance of polymer membranes, a large number of MMMs have been developed. Generally, MMMs contain two or more different components. Polymer matrix forms a continuous phase, and inorganic or organic fillers act as a dispersed phase. To prepare high performance MMMs for CO2 separation, correct selection of polymer matrix and filler is essential. The polymer should possess high CO2 permeability and high CO2/gas selectivity. Moreover, the polymer should have high mechanical strength, and good thermal stability, chemical stability and processability. Matrimid® is the best polymer for CO2/CH4 separation under high pressure, and PVAm is the best polymer for CO2/N2, CO2/CH4 and CO2/H2 separation under low pressure. The filler should have high selectivity, good compatibility with polymer matrix, and small particle size. In the MMMs, the fillers not only disturb polymer chain packing and increase free volume, but also facilitate CO2 transport by itself. Compared with inorganic fillers, organic fillers are emerging fillers. PANI is the best filler for CO2/N2 separation, NHs is the best filler for CO2/CH4 separation, and MIL-53 is the best filler for CO2/H2 separation .

چکیده

1. مقدمه

2- انتخاب ماده برای MMM

1.2. انتخاب پلیمر

2.2. انتخاب پرکننده

3. مورفولوژی های فصل مشترک

4. روش های بهبود سازگاری

1.4. اتصال سیلان

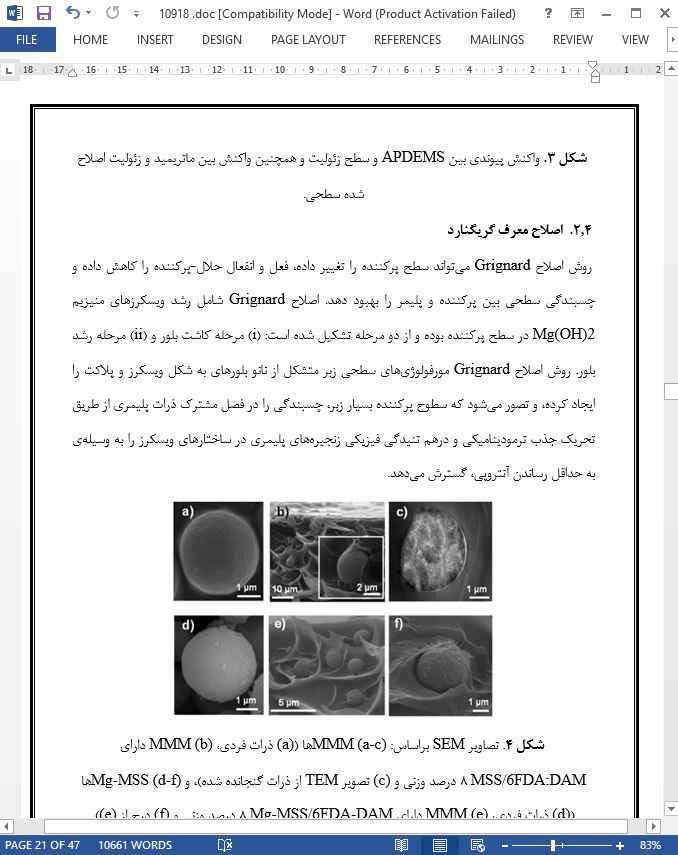

2.4. اصلاح معرف گریگنارد

3.4. ترکیب مواد افزودنی

4.4. پیوند

5.4. پلیمریزاسیون درجا

6.4. پوشش پلی دوپامین

7.4. روش همجوشی ذره ای

8.4. عامل دار کردن پلیمر

5. غشا کامپوزیتی زمینه مخلوط

1.5. غشا کامپوزیتی زمینه مخلوط الیاف توخالی

2.5. غشا کامپوزیتی زمینه مخلوط مسطح

6. مسیر آینده

7. نتیجه گیری

Abstract

1 INTRODUCTION

2 MATERAIL SELECTION FOR MMM

2.1 Selection of Polymer

2.2 Selection of filler

3 INTERFACE MORPHOLOGIES

4 METHODS TO IMPROVE COMPATIBILITY

4.1 Silane coupling

4.2 Grignard reagents treatment

4.3 Incorporation of additive

4.4 Grafting

4.5 In situ polymerization

4.6 Polydopamine coating

4.7 Particle fusion approach

4.8 Polymer functionalization

5 MIXED MATRIX COMPOSITE MEMBRANE

5.1 Hollow fiber mixed matrix composite membrane

5.2 Flat mixed matrix composite membrane

6 FUTURE DIRECTION

7 CONCLUSIONS

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه