مدل سازی و تحلیل موانع موثر بر پیاده سازی سیستم تولید چابک سبز ناب

چکیده

هدف- بسیاری از تحقیقات پیشین سیستمهای تولید ناب، سبز یا چابک را به طور جداگانه یا ترکیبی از دو مورد از آنها مورد بررسی قرار دادهاند. در سناریوی رقابتی امروز، صنعت برای حفظ اعتبار نام خود در بازار، باید تفکر و رویکرد هوشمندانهتری داشته باشد. بنابراین، ترکیب سیستمهای تولیدی ناب، سبز و چابک میتواند نتایج بهتر و سودمندی را ارائه نماید. هدف این مقاله، شناسایی موانع پیش روی سیستم ترکیبی تولید چابک سبز ناب (LGAMS)، درک روابط متقابل آنها و توسعه یک چارچوب برای ارتقاء LGAMS با استفاده از روش کلی مدلسازی ساختاری تفسیری (TISM) و تجزیهوتحلیل MICMAC میباشد (Matriced’ Impacts Croise’s Multiplication Appliquée a UN Classement).

طراحی / روششناسی / رویکرد- این مقاله با استفاده از روش TISM و تجزیهوتحلیل MICMAC روابط بین این موانع را شناسایی کرده و آنها را طبق آن رتبهبندی مینماید. در مجموع ۱۳ مانع از طریق بررسی گسترده مقالات و بحث با کارشناسان مشخص شده اند.

یافتهها- LGAMS یکپارچهای ارائه شدهاست که الگوهای ناب، سبز و چابک را متعادل میکند و میتواند به کارآمدتر شدن، سادهسازی و پایداری بیشتر زنجیرههای تأمین کمک کند. موانع شناسایی میشوند ضمن اینکه به هر سه استراتژی برای شفافسازی ارتباط واضح بین آنها اشاره میشود. TISM موانع موجود در سطوح مختلف را مدلسازی میکند و روابط مستقیم و گذرای مهمی را به نمایش میگذارند. علاوه بر این، تحلیل MICMAC این موانع را در چهار خوشه مطابق با قدرت محرک و وابستگی آنها توزیع میکند.

مفاهیم/محدودیتهای تحقیق- نتایج از یک مدل توسعه یافته بر اساس ورودیهای بخش کوچکی از صنعت و دانشگاه به دست آمدهاند و میتواند در زمان مدنظر قرار دادن کل صنعت، تغییراتی را نشان دهد.

مفاهیم عملی- نتیجه این تحقیق میتواند به ایجاد تغییر در سیستمهای تولیدی مورداستفاده در اکثر کشورهای در حال توسعه کمک کند. همچنین، مدیران ارشدی که پذیرش LGAMSرا مدنظر قرار میدهند میتوانند نسبت به تأثیرگذارترین موانع آگاهی داشته باشند.

اصالت/ارزش- یک مدل از موانع مبتنی بر TISM برای یک LGAMS یکپارچه، با ارزیابی تأثیر این موانع مطرح شده است.

1. مقدمه

نگرانیهای پیشین در مورد صنعت در حال بدل شدن به یک محصول با کیفیت، پیشرفت فن آورانه، تصدیق تقاضای متغیر مشتری، محصولات محافظ، و کاهش زمان بدون ارزشافزوده میباشند. باوجود این واقعیت که اتخاذ یک رویکرد تولید جدید هرگز کار آسانی نیست، اما در مواجهه با زیانهای جزئی میتواند عملکرد خارقالعادهای را حاصل کند، پس اتخاذ چنین روشهایی توصیه میشود. برای انجام اقدامات لازم، سه رویکرد یعنی رویکرد ناب، سبز و چابک استفاده میشوند که در زیر توضیح داده میشوند.

6. نتیجهگیری

این مقاله پژوهشی 13 مانع کلیدی که بر مدلسازی LGAMS تأثیر میگذارند را شناسایی میکند. مدل حاضر تأثیر موانع، روابط متقابل، اهمیت نسبی و وابستگی متقابل موانع را به کمک تحلیل TISM و MICMAC مشخص میکند. ISM نمیتواند رابطه متقابل بین موانع را تعیین کند، بنابراین در این مقاله از مدل TISM برای تعیین رابطه متقابل استفاده میشود. درنهایت، مدل یکپارچه LGAMS با استفاده از تحلیل TISM و MICMAC توسعه یافت. می توان از این مدل ریاضی به عنوان کمک برای تدوین یک استراتژی مناسب برای طراحی و اجرای LGAMS در هر سازمانی استفاده کرد. این یافتهها به مدیریت این امکان را میدهند که از منابع خود برای توجه بیشتر به موانع مهمتر، بهخوبی استفاده کنند.

Abstract

Purpose – Many types of research have already investigated the lean, green or agile manufacturing systems in a discrete manner or as combinations of two of them. In today’s competitive scenario, if industry wants to perpetuate its name in the market, then it has to supervene proper thinking and smart approach. Therefore, the combination of lean, green and agile manufacturing systems can provide better and beneficial results. The purpose of this paper is to discern the barriers to the combined lean green agile manufacturing system (LGAMS), understand their interdependence and develop a framework to enhance LGAMS by using total interpretive structural modeling (TISM) and MICMAC (Matriced’ Impacts Croise’s Multiplication Appliquée a UN Classement) Analysis.

Design/methodology/approach – This paper uses TISM methodology and MICMAC analysis to deduce the interrelationships between the barriers and rank them accordingly. A total of 13 barriers have been identified through extensive literature review and discussion with experts.

Findings – An integrated LGAMS has been presented that balances the lean, green and agile paradigms and can help supply chains become more efficient, streamlined and sustainable. Barriers are identified while referring to all three strategies to showcase the clear relevance. TISM models the barriers in different levels showcasing direct and important transitive relations. Further, MICMAC analysis distributes the barriers in four clusters in accordance with their driving and dependence power. Research limitations/implications – The inferences have been drawn from a model developed on the basis of inputs from a small fraction of the industry and academia and may show variations when considering the whole industry.

Practical implications – The outcome of this research can contribute to bringing the change to the manufacturing systems used in most developing nations. Also, top managers considering adoption of LGAMS can be cautious of the most influential barriers.

Originality/value – A TISM-based model of the barriers to an integrated LGAMS has been proposed with evaluation of the influence of the barriers.

1. Introduction

The prior concerns for the industry are going to be a quality product, technological advancement conceding the erratic customer demands, non-fouling products and downsizing non-value added time. Despite the fact that espousing a new manufacturing approach is never an easy task, but if facing minor losses can bestow tremendous performance, then it is advised to adopt such methods. To accomplish the required actions, three approaches are used, i.e. lean approach, green approach and agile approach which are explained below.

6. Conclusion

This research paper identifies the 13 key barriers which affect the modeling of LGAMS. The present model identifies the influence of barriers, mutual relationship, relative importance and interdependence of barriers with the help of TISM and MICMAC analysis. ISM is not able to identify the mutual relation between barriers so, in this paper, TISM model is used to identify the mutual relationship. Finally, integrated model of LGAMS has been developed by using TISM and MICMAC analysis. This mathematical model can be used as an aid to developing a suitable strategy for the designing and implementation of LGAMS in any organization. This finding will allow management to efficiently utilize their resources to focus attention on the most significant barriers.

چکیده

1. مقدمه

2. زمینه تحقیق

2.1. تولید ناب (LM)

2.2. تولید چابک (AM)

2.3. سیستم تولید ناب-چابک (LAMS)

2.4. تولید سبز (GM)

2.5. سیستم تولید ناب-سبز (LGMS)

2.6. سیستم تولید ناب- سبز-چابک (LGAMS)

3. موانعی برای LGAMS

3.1. عدم تعهد مدیریت (B1)

3.2. ترس و مقاومت نسبت به تغییر (B2)

3.3. محدودیتهای مالی (B3)

3.4. عدم وجود تعلیم و آموزش (B4)

3.5. عدم وجود حمایت دولت (B5)

3.6. تقاضاهای متغیر مشتری (B6)

3.7. محدودیتهای فنی (B7)

3.8. رقابت در بازار (B8)

3.9. ارتباطات نامناسب (B9)

3.10. عدم وجود برنامه ریزی و استراتژیها (B10)

3.11. جمعآوری دادههای ناکافی (B11)

3.12. طرح و زیرساخت ضعیف (B12)

3.13. عدم وجود اعتماد متقابل (B12)

4. روششناسی

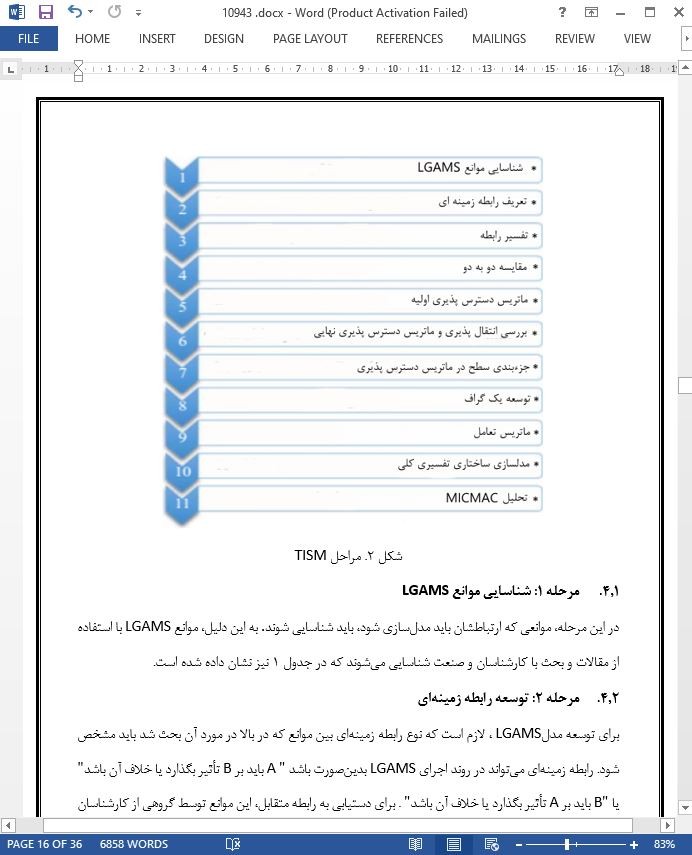

4.1. مرحله 1: شناسایی موانع LGAMS

4.2. مرحله 2: توسعه رابطه زمینهای

4.3. مرحله 3: تفسیر رابطه

4.4. مرحله 4: مقایسه دوبهدو

4.5. مرحله 5: ماتریس دسترسپذیری اولیه

4.6. مرحله 6: بررسی انتقالپذیری و ماتریس دسترسپذیری نهایی

4.7. مرحله 7: جزء بندی سطح در ماتریس دسترسپذیری

4.8. مرحله 8: توسعه یک گراف

4.9. مرحله 9: ماتریس تعامل

4.10. مرحله 10: مدلسازی ساختاری تفسیری کلی

4.11. مرحله 11: تحلیل MICMAC

5. نتایج و بحث

6. نتیجهگیری

Abstract

1. Introduction

2. Research background

2.1 Lean manufacturing (LM)

2.2 Agile manufacturing (AM)

2.3 Le-agile manufacturing system (LAMS)

2.4 Green manufacturing (GM)

2.5 Lean – green manufacturing system (LGMS)

2.6 Lean – green – agile manufacturing system (LGAMS)

3. Barriers to LGAMS

3.1 Lack of management commitment (B1)

3.2 Fear and resistance to change (B2)

3.3 Financial constraints (B3)

3.4 Lack of training and education (B4)

3.5 Lack of government support (B5)

3.6 Volatile customer demand (B6)

3.7 Technological constraints (B7)

3.8 Market competition (B8)

3.9 Improper communication (B9)

3.10 Lack of planning and strategies (B10)

3.11 Inadequate data collection (B11)

3.12 Poor layout and infrastructure (B12)

3.13 Lack of mutual trust (B13)

4. Methodology

4.1 Step 1: identification of LGAMS barriers

4.2 Step 2: contextual relationship development

4.3 Step 3: relationship interpretation

4.4 Step 4: pair-wise comparison

4.5 Step 5: initial reachability matrix

4.6 Step 6: transitivity check and final reachability matrix

4.7 Step 7: level partition in reachability matrix

4.8 Step 8: development of diagraph

4.9 Step 9: interaction matrix

4.10 Step 10: total interpretative structural modeling

4.11 Step 11: MICMAC analysis

5. Results and discussion

6. Conclusion

- اصل مقاله انگلیسی با فرمت ورد (word) با قابلیت ویرایش

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه