تنزل در خواص مکانیکی و ترمو مکانیکی کامپوزیت های پلیمر پر شده از فیبر طبیعی به علت بازیافت

چکیده

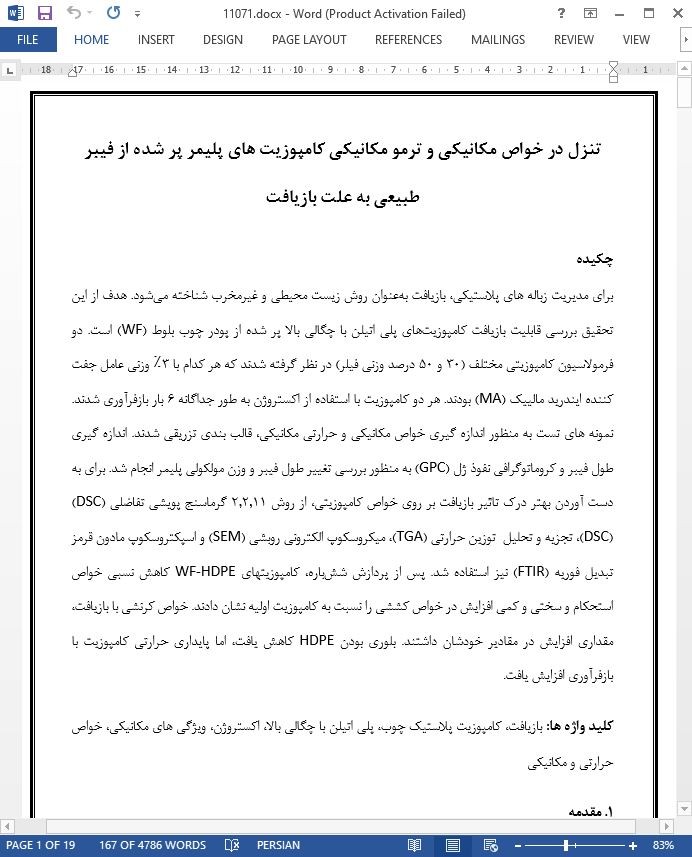

برای مدیریت زباله های پلاستیکی، بازیافت بهعنوان روش زيست محيطی و غيرمخرب شناخته میشود. هدف از این تحقیق بررسی قابلیت بازیافت کامپوزیتهای پلی اتیلن با چگالی بالا پر شده از پودر چوب بلوط (WF) است. دو فرمولاسيون کامپوزيتي مختلف (30 و 50 درصد وزني فیلر) در نظر گرفته شدند که هر کدام با 3٪ وزنی عامل جفت کننده ایندرید مالییک (MA) بودند. هر دو کامپوزیت با استفاده از اکستروژن به طور جداگانه 6 بار بازفرآوری شدند. نمونه های تست به منظور اندازه گیری خواص مکانیکی و حرارتی مکانیکی، قالب بندی تزریقی شدند. اندازه گیری طول فیبر و کروماتوگرافی نفوذ ژل (GPC) به منظور بررسی تغییر طول فیبر و وزن مولکولی پلیمر انجام شد. برای به دست آوردن بهتر درک تاثیر بازیافت بر روی خواص کامپوزیتی، از روش 2.2.11 گرماسنج پویشی تفاضلی (DSC) (DSC)، تجزیه و تحلیل توزین حرارتی (TGA)، میکروسکوپ الکترونی روبشی (SEM) و اسپکتروسکوپ مادون قرمز تبدیل فوریه (FTIR) نیز استفاده شد. پس از پردازش ششباره، کامپوزیتهای WF-HDPE کاهش نسبی خواص استحکام و سختی و کمی افزایش در خواص کششی را نسبت به کامپوزیت اولیه نشان دادند. خواص کرنشی با بازیافت، مقداری افزایش در مقادیر خودشان داشتند. بلوری بودن HDPE کاهش یافت، اما پایداری حرارتی کامپوزیت با بازفرآوری افزایش یافت.

1. مقدمه

کامپوزیتهای پلاستیک چوب (WPCها) معمولا از دو جزء اساسی تشکیل میشود: یک فیبر طبیعی یا پرکننده و یک رزین ترموپلاستیک [1،2]. امروزه WPC ها به ویژه به خاطر دوام، استحکام و سختی مخصوص بالاتر و نگرانی بهداشتی بسیار پایین یا صفر آن در کنار سایر مزایا، بعنوان مصالح ساختمانی پذیرفته شده اند [3-5]. در میان تمام WPC ها، کامپوزیتهای پلی اتیلن با چگالی بالا (WF) مبتنی بر فیبر یا فیلر چوب (WF) به طور گسترده ای در دستگاه های خانگی (مانند درها، ایوان، پنجره ها، نرده ها و مبلمان)، و صنعت خودرو (مانند پانل های درب و پوشش های صندلی) استفاده میشود [6]. HDPE ترجیح داده میشود زیرا دارای نقطه ذوب پایین تر در حدود 130 درجه سانتیگراد نسبت به دمای فروسایی اکثر الیاف طبیعی است که بین 200 تا 220 درجه متغیر است و این به پردازش کامپوزیتهای آن کمک میکند [6]. HDPE همچنین چقرمگی، سختی، مقاومت شیمیایی، پایداری حرارتی و عایق الکتریکی بالاتری را نشان می دهد [7]. برای بهبود خواص، ترکیب WF در HDPE ضروری است زیرا مدول الاستیسیته و استحکام WF به طور کلی 40 و 20 برابر بیشتر از HDPE است [8،9]. WF همچنین بطور قابلتوجهی ارزان است از آنجا که مقدار قابلتوجهی از زباله های چوبی در صنعت چوب تولید میشود [10].

4. نتیجه گیری

کامپوزیتهای WF-HDPE با 30٪ و 50٪ پودر چوب بلوط، HDPE و عامل جفت کننده ی 3٪ MAPE در آزمایشگاه تولید و تا شش بار توسط اکستروژن و سپس قالب گیری تزریقی مجددا پردازش می شود. تأثیر بازفرآوری بر روی تمام خواص مکانیکی و ترمو-مکانیکی هر دو کامپوزیت قابل توجه است. با بازیافت متوالی، خواص چقرمگی و استحکام کامپوزیت ها کاهش می یابد، اما خواص کرنشی عمدتا به دلیل کاهش طول فیبر و کاهش وزن مولکولی پلیمر افزایش می یابد. سایر دلایل ممکن برای تغییر در این ویژگی ها عبارتند از: 1) کاهش چسبندگی بین فضایی بین فیبر چوب و پلیمر، 2) انتقال تنش با بازده کمتر از ماتریس به فیبر، و 3) افزایش تحرک زنجیره پلیمری با چرخه های بازفرآوری متوالی. بلوری بودن HDPE کاهش یافت، اما پایداری حرارتی کامپوزیت با افزایش تعداد چرخه های بازفرآوری افزایش یافت. اگرچه بازیافت یک اثر منفی داشت، از چرخه 0 تا چرخه 6 تغییر نسبی یا فروسایی در تمام خواص استحکامی و چقرمگی کامپوزیت ها، خفیف بود.

Abstract

To manage the plastic waste, recycling is recognized as the most environment-friendly and non-destructive method. The aim of this research is to investigate the recyclability of oak wood flour (WF) filled high density polyethylene (HDPE) composites. Two different composite formulations (30 and 50 wt% filler) were considered, each with 3 wt% coupling agent maleic anhydride (MA). Both composites were individually reprocessed six times by extrusion. Test samples were injection molded, to measure mechanical and thermo-mechanical properties. Fiber length measurement and gel permeation chromatography (GPC) were performed respectively to examine the change on fiber length and molecular weight of polymer. Differential Scanning Calorimetry (DSC), Thermogravimetric Analysis (TGA), Scanning Electron Microscopy (SEM), and Fourier Transform Infra-Red Spectroscopy (FTIR) were also carried out to better understand the impact of recycling on composite properties. After reprocessing six times, WF-HDPE composites showed relative decrease in strength and stiffness properties and slight increase in strain properties as compared to corresponding virgin composite. The strain properties saw an increase in their value with recycling. The crystallinity of HDPE decreased but thermal stability of the composite increased with reprocessing.

1. Introduction

Wood Plastic Composites (WPCs) are typically manufactured from two fundamental constituents a natural fiber or filler, and a thermoplastic resin [1,2]. Nowadays, WPCs are widely accepted as building materials especially because of their durability, higher specific strength and stiffness, and zero or very low health concern along with other advantages[3–5]. Among allWPCs, wood fiber or filler(WF) based high density polyethylene (HDPE) composites are extensively used in household apparatus (e.g., doors, decking, windows, railing, and furniture), and automotive industry (e.g., door panels and seat covers) [6]. HDPE is preferred because it has a lower melting point around 130 °C as compared to the degradation temperature of most natural fibers that varies between 200 and 220 °C, which helps in processing of its composites [6]. HDPE also shows higher toughness, stiffness, chemical resistance, thermal stability, and electrical insulation [7]. For improved properties incorporation of WF in HDPE becomes necessary since elastic modulus and strength of WF, in general is 40 and 20 times respectivelyhigherthanthatofHDPE[8,9].WFis alsoconsiderably cheap since a substantial amount of wood waste is generated in wood industry [10].

4. Conclusions

WF-HDPE composites with 30% and 50% oak wood flour, HDPE, and 3% coupling agent MAPE were manufactured in the laboratory and reprocessed up to six times by extrusion followed by injection molding. The effect of reprocessing was found to be statistically significant for all mechanical and thermo-mechanical properties of both composites. With successive recycling, strength and stiffness properties of the composites decreased, but strain properties increased mainly due to the decrease in fiber length and molecular weight reduction of the polymer. Other possible reasons for the changes in these properties include – 1) decreased interfacial adhesion between the wood fiber and polymer, 2) less efficient stress transfer from the matrix to fiber, and 3) increased polymer chain mobility with consecutive reprocessing cycles. The crystallinity of HDPE decreased but thermal stability of the composite increased with increased number of reprocessing cycles. Although recycling produced a negative effect, from cycle 0 to cycle 6 the relative change or degradation was found mild in all strength and stiffness properties of composites.

چکیده

1. مقدمه

2. تجربی

2.1 مواد

2.2 روش ها

3. نتایج و بحث

3.1 اثر بازفرآوری بر طول فیبر

3.2 اثر بازفرآوری بر وزن مولکولی پلیمر

3.3. اثر بازفرآوری بر خواص استحکام

3.4. اثر بازفرآوری بر خصوصیات سختی

3.5 اثر بازفرآوری بر خواص کرنشی

3.6. تجزیه و تحلیل FTIR

3.7 اثر بازفرآوری بر روی بلورینگی و پایداری حرارتی

4. نتیجه گیری

Abstract

1. Introduction

2. Experimental

2.1. Materials

2.2. Methods

3. Results and discussion

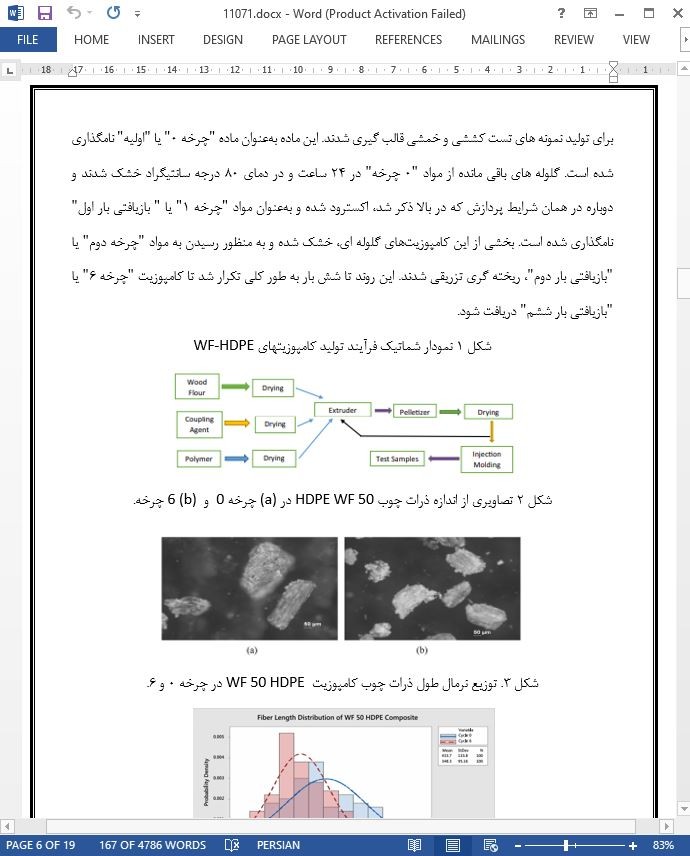

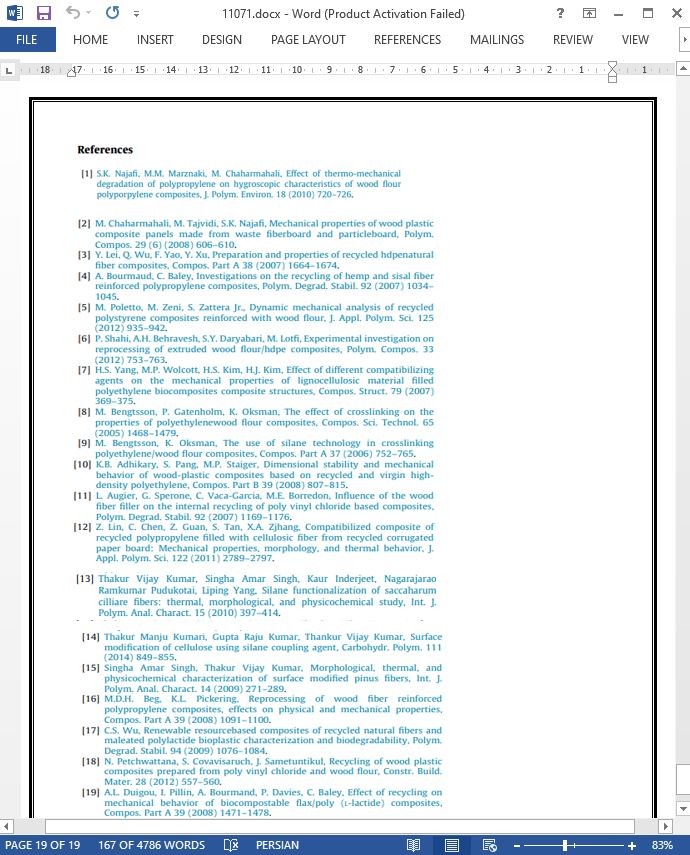

3.1. Effect of reprocessing on fiber length

3.2. Effect of reprocessing on the molecular weight of the polymer

3.3. Effect of reprocessing on strength properties

3.4. Effect of reprocessing on stiffness properties

3.5. Effect of reprocessing on strain properties

3.6. FTIR analysis

3.7. Effect of reprocessing on crystallinity and thermal stability

4. Conclusions

- اصل مقاله انگلیسی با فرمت ورد (word) با قابلیت ویرایش

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه