مدل MIP جدید برای زمانبندی تجهیزات معدنی با به حداقل رساندن هزینه های تعمیر و نگهداری

چکیده

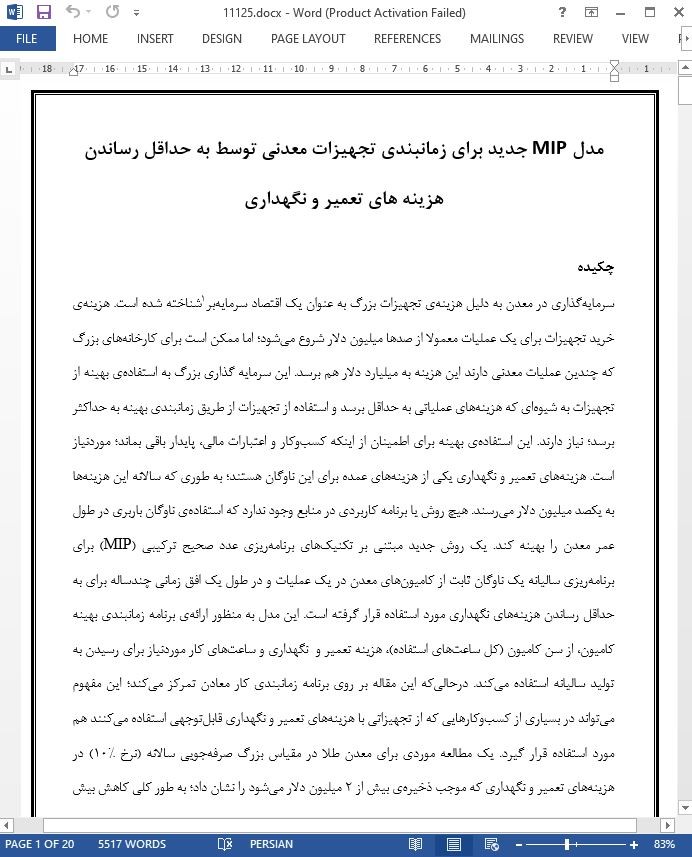

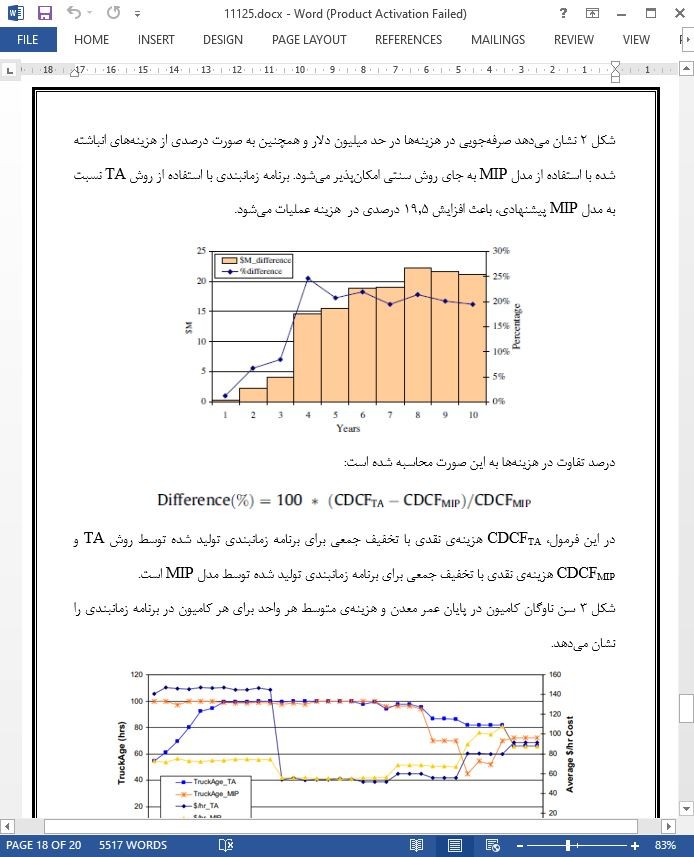

سرمایهگذاری در معدن به دلیل هزینهی تجهیزات بزرگ به عنوان یک اقتصاد سرمایهبر شناخته شده است. هزینهی خرید تجهیزات برای یک عملیات معمولا از صدها میلیون دلار شروع میشود؛ اما ممکن است برای کارخانههای بزرگ که چندین عملیات معدنی دارند این هزینه به میلیارد دلار هم برسد. این سرمایه گذاری بزرگ به استفاده¬ی بهینه از تجهیزات به شیوهای که هزینههای عملیاتی به حداقل برسد و استفاده از تجهیزات از طریق زمانبندی بهینه به حداکثر برسد؛ نیاز دارند. این استفاده¬ی بهینه برای اطمینان از اینکه کسبوکار و اعتبارات مالی، پایدار باقی بماند؛ موردنیاز است. هزینههای تعمیر و نگهداری یکی از هزینههای عمده برای این ناوگان هستند؛ به طوری که سالانه این هزینهها به یکصد میلیون دلار میرسند. هیچ روش یا برنامه کاربردی در منابع وجود ندارد که استفادهی ناوگان باربری در طول عمر معدن را بهینه کند. یک روش جدید مبتنی بر تکنیکهای برنامهریزی عدد صحیح ترکیبی (MIP) برای برنامهریزی سالیانه یک ناوگان ثابت از کامیونهای معدن در یک عملیات و در طول یک افق زمانی چندساله برای به حداقل رساندن هزینههای نگهداری مورد استفاده قرار گرفته است. این مدل به منظور ارائهی برنامه زمانبندی بهینه کامیون، از سن کامیون (کل ساعتهای استفاده)، هزینه تعمیر و نگهداری و ساعتهای کار موردنیاز برای رسیدن به تولید سالیانه استفاده میکند. درحالیکه این مقاله بر روی برنامه زمانبندی کار معادن تمرکز میکند؛ این مفهوم میتواند در بسیاری از کسبوکارهایی که از تجهیزاتی با هزینههای تعمیر و نگهداری قابلتوجهی استفاده میکنند هم مورد استفاده قرار گیرد. یک مطالعه موردی برای معدن طلا در مقیاس بزرگ صرفهجویی سالانه (نرخ 10%) در هزینههای تعمیر و نگهداری که موجب ذخیرهی بیش از 2 میلیون دلار میشود را نشان داد؛ به طور کلی کاهش بیش از 16% (21 میلیون دلار) در هزینهی تعمیر و نگهداری در طی 10 سال عمر معدن در مقایسه با روش صفحه گسترده که در حال حاضر در عملیات استفاده میشود، دیده شد.

5. نتیجهگیری

مدل MIP جدید با بهینه کردن استفاده از کامیون، به منظور صرفهجویی قابل توجه در هزینههای صرف شده برای تجهیزات پیشنهاد شده است. مدل MIP مورد استفاده برای این مطالعه موردی موجب ذخیره 15.6 میلیون دلار در هزینههای نقدی برای 5 سال اول و ذخیرهی 21.3 میلیون دلار در طول 10 سال عمر معدن شد. در حالی که پیشبینی دقیق صرفهجویی در هزینهها توسط مدل MIP ممکن نیست، به طور کلی صرفهجویی 10- 25 درصد در هزینههای تعمیر و نگهداری انتظار میرود.

Abstract

Mining investment has been recognized as capital intensive due mainly to the cost of large equipment. Equipment capital costs for a given operation are usually within the order of hundreds of million dollars but may reach to billion dollars for large companies operating multiple mines. Such large investments require the optimum usage of equipment in a manner that the operating costs are minimized and the utilization of equipment is maximized through optimal scheduling. This optimum usage is required to ensure that the business remains sustainable and financially stable. Most mining operations utilize trucks to haul the mined material. Maintenance is one of the major operating cost items for these fleets as it can reach approximately one hundred million dollars yearly. There is no method or application in the literature that optimizes the utilization for truck fleet over the life of mine. A new approach based on mixed integer programming (MIP) techniques is used for annually scheduling a fixed fleet of mining trucks in a given operation, over a multi-year time horizon to minimize maintenance cost. The model uses the truck age (total hours of usage), maintenance cost and required operating hours to achieve annual production targets to produce an optimum truck schedule. While this paper focuses on scheduling trucks for mining operation, concept can be used in most businesses using equipment with significant maintenance costs. A case study for a large scale gold mine showed an annual discounted (10% rate) maintenance cost saving of over $2M and more than 16% ($21M) of overall maintenance cost reduction over 10 years of mine life, compared with the spreadsheet based approach used currently at the operation.

5. Conclusions

A new MIP model has been proposed to provide substantial cost savings for equipment scheduling by optimizing truck usage. The MIP model used for this case study provides a saving of approximately $15.6M in discounted cash costs for the first 5 years and $21.3M over the 10 year mine life. While it is not possible to predict precisely the savings that the MIP model can generate for any mine, generally a 10–25% maintenance cost saving can be expected.

چکیده

1. مقدمه

2. شیوههای فعلی

3. مدل MIP برای به حداقل رساندن هزینه تعمیر و نگهداری کامیون

4. مطالعه موردی در معدن طلا

4.1 زمانبندی ناوگان کامیون با استفاده از روش سنتی

4.2 زمانبندی تجهیزات با استفاده از مدل MIP پیشنهادی

4.3 مقایسه مالی میان برنامههای زمانبندی کامیون

5. نتیجهگیری

Abstract

1. Introduction

2. Current practices

3. MIP model to minimize the truck maintenance cost

4. Case study at a gold mine

4.1. Truck fleet schedule using the traditional approach

4.2. Equipment schedule using the proposed MIP model

4.3. Financial comparison of the truck schedules

5. Conclusions

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه