بررسی بافت سه بعدی چندمحوره برای کامپوزیت ها

چکیده

هدف از انجام این تحقیق بررسی منسوجات سه بعدی (3D) و به خصوص توسعه ساختارها و فنون از پیش شکل یافته سه بعدی بافته شده چندمحوره است. از پیش شکل یافته های سه بعدی بر اساس ویژگی های مختلفی بسته به مجموعه فیبرها، در هم پیچیدگی و جهت گیری فیبر، و سلول های واحد میکرومزو و هندسه ماکرو دسته بندی می شوند. منسوجات دوبعدی دو محوره و سه محوره به صورت گسترده ای به عنوان بخش های ساختاری کامپوزیت در حوزه های فنی مختلف مورد استفاده قرار گرفته اند. با این حال، به خاطر کمبود فیبر دچار لایه لایه شدگی بین لایه ها می شوند. منسوجات بافته شده به صورت سه بعدی دارای لایه های چندگانه بوده و به خاطر وجود فیبرهای Z لایه لایه نمی شوند. با این حال، منسوجات بافته شده به صورت سه بعدی کیفیت سطحی پایینی دارند. منسوجات بافته شده سه بعدی چندمحوره لایه لایه نشده و کیفیت سطحی آنها به خاطر لایه های نخی اُریب تقویت می شود. با وجود این، با در نظر گرفتن لایه های چندگانه و توالی لایه ها دارای محدودیت هایی هستند. منسوجات سه بعدی چندمحوره به خاطر فیبرهای Z دارای لایه های چندگانه و بدون لایه لایه شدگی هستند و به خاطر لایه های نخی اُریب از کیفیت سطحی تقویت شده ای برخوردار هستند. همچنین، می توان بر اساس مقتضیات مصرف نهایی توالی لایه ها را تنظیم نمود. با این حال، شیوه بافت سه بعدی چندمحوره در مرحله ابتدایی توسعه بوده و لازم است تا کاملا اتوماتیک شود. این مسئله چالش فنی در آینده حوزه بافت سه بعدی چندمحوره خواهد بود.

مقدمه

از آنجا که کامپوزیت های ساختاری پارچه دارای ویژگی های خاص بهبودیافته در مقایسه با مواد اصلی دیگر مثل آهن و سرامیک هستند، در بخش های صنعتی مختلف، نظیر صنایع نظامی و غیرنظامی استفاده می شوند. تحقیقات انجام شده بر روی کامپوزیت های ساختاری پارچه نشان داده اند که از آنجا که آنها لایه لایه نشده و در مقابل آسیب مقاوم هستند، می توانند به عنوان مواد جایگزین در نظر گرفته شوند. ساختارهای پارچه ای دوبعدی دومحوره، سه محوره و سه بعدی به عنوان عناصر ساختاری در صنایع پزشکی، فضایی و پیشران موشکو حمل و نقل استفاده می شوند. از نمونه های این عناصر می توان به ورق، پانل های سخت، تیرآهن و تیرک، ساختارهای پوششی یا اسکلتی، وسایل پزشکی و پروتز اشاره کرد. اخیرا، مشخص شده است که استفاده از الیاف نانو با مدول بالا در منسوجات سه بعدی به افزایش 10 برابری خصوصیات مکانیکی آنها منجر می شود.

نتیجه گیری

در این تحقیق، پارچه های سه بعدی، شیوه ها و تکنیک های مورد استفاده برای بافت آن مورد بررسی قرار گرفت. پارچه های دوبعدی دومحوره به میزان گسترده ای به عنوان بخش های کامپوزیت ساختاری در حوزه های فنی مخنتلف مورد استفاده قرار گرفته اند. با این حال، ساختارهای کامپوزیت پارچه های دوبعدی دومحوره دچار لایه لایه شدگی بین لایه های خود می شوند که این مسئله به خاطر نبود الیاف است. شیوه ها و تکنیک های دومحوره به خوبی توسعه داده شده اند. پارچه های سه محوره دارای لایه لایه شدگی، ساختاری باز و کسرهای حجمی پایین پارچه است. با وجود این، خصوصیات سطحی پارچه های سه محوره به خاطر جهت گیری های نخ ±اُریب همگن می شوند. شیوه ها و تکنیک های بافت سه محوره نیز به خوبی توسعه یافته اند. پارچه های بافته شده سه بعدی دارای لایه های چندگانه بوده و به خاطر وجود الیاف Z بدون لایه لایه شدگی هستند. با این حال، این پارچه ها کیفیت سطحی پایینی دارند. شیوه ها و تکنیک های بافت سه بعدی در بازار در دسترس هستند. پارچه های سه بعدی چندمحوره، که دارای چهار لایه و لایه شدگی ناشی از کوک زدن هستند، به خاطر لایه های نخ ±اُریب، دچار لایه لایه شدگی نشده و کیفیت سطحی آنها تقویت می شود. با این حال، این نوع پارچه ها با توجه به لایه بندی چندگانه و توالی لایه ها دارای محدودیت هایی هستند. شیوه ها و تکنیک های بافت سه بعدی چندمحوره تکمیل شده اند. پارچه های بافته شده سه بعدی چندمحوره دارای لایه های چندگانه و به خاطر وجود الیاف Z فاقد لایه لایه شدگی هستند. این الیاف به خاطر لایه های نخ ±اُریب نیز از کیفیت سطحی تقویت شده ای برخوردار هستند. همچنین، توالی لایه ای آنها را می توان بر اساس مقتضیات کاربرد نهایی مرتب ساخت. با وجود این، تکنیک بافت سه بعدی چندمحوره در مرحله ابتدایی توسعه بوده و نیازمند خودکار شدن کامل است. این مسئله چالش آتی در حوزه بافت سه بعدی چندمحوره خواهد بود.

Abstract

The aim of this study is to review three-dimensional (3D) fabrics and a critical review is especially provided on the development of multiaxis 3D woven preform structures and techniques. 3D preforms are classified based on various parameters depending on the fiber sets, fiber orientation and interlacements, and micro–meso unit cells and macro geometry. Biaxial and triaxial two-dimensional (2D) fabrics have been widely used as structural composite parts in various technical areas. However, they suffer delamination between their layers due to the lack of fibers. 3D woven fabrics have multiple layers and no delamination due to the presence of Z-fibers. However, the 3D woven fabrics have low in-plane properties. Multiaxis 3D knitted fabrics have no delamination and their in-plane properties are enhanced due to the bias yarn layers. However, they have limitations regarding multiple layering and layer sequences. Multiaxis 3D woven fabrics have multiple layers and no delamination due to Z-fibers and in-plane properties enhanced due to the bias yarn layers. Also, the layer sequence can be arranged based on end-use requirements. However, the multiaxis 3D weaving technique is at an early stage of development and needs to be fully automated. This will be a future technological challenge in the area of multiaxis 3D weaving.

Introduction

Textile structural composites are widely used in various industrial sectors, such as civil and defense as they possess some improved specific properties compared to basic materials such as metal and ceramics.16 Research conducted on textile structural composites has shown that they can be considered as alternative materials since they are delamination-free and damage tolerant.3,7 Two-dimensional (2D) biaxial, triaxial and three-dimensional (3D) fabric structures are used as structural elements in medical, space and rocket propulsions and transportation industries.8 Examples of these elements are plate, stiffened panels, beams and spars, shell or skin structures, hip and medical devices and prostheses.911 Recently, it has been found that using nano-based high modulus fibers in 3D fabrics results in a 10-fold increase of their mechanical properties.12

Conclusion

In this study, 3D fabrics, methods and techniques were reviewed. Biaxial 2D fabrics have been widely used as structural composite parts in various technical areas. However, composite structures of biaxial 2D fabrics suffer delamination between their layers due to the lack of fibers. Biaxial methods and techniques are well developed. Triaxial fabrics have delamination, an open structure and low fabric volume fractions. However, the in-plane properties of the triaxial fabrics become homogeneous due to the bias yarn orientations. Triaxial weaving methods and techniques are also well developed. 3D woven fabrics have multiple layers and no delamination due to the presence of Z-fibers. However, 3D woven fabrics have low inplane properties. 3D weaving methods and techniques are commercially available. Multiaxis 3D knitted fabrics, which have four layers and layering achieved by stitching, have no delamination and their in-plane properties are enhanced due to the bias yarn layers. However, it has limitations regarding multiple layering and layer sequences. Multiaxis 3D knitting methods and techniques have been perfected. Multiaxis 3D woven fabrics have multiple layers and no delamination due to Z-fibers and enhanced in-plane properties due to the bias yarn layers. Also, the layer sequence can be arranged based on end-use requirements. However, the multiaxis 3D weaving technique is at an early stage of development and needs to be fully automated. This will be a future technological challenge in the area of multiaxis 3D weaving.

چکیده

مقدمه

دسته بندی های منسوجات سه بعدی

ساختار الیاف سه بعدی و شیوه بافت

منسوجات دو بعدی

منسوجات سه بعدی قائم

پارچه سه بعدی چندمحوره

مقایسه پارچه و شیوه ها

ویژگی های پارچه چندمحوره و کامپوزیت ها

پارچه سه محوره

خصوصیات کلی پارچه های سه بعدی

ارتباطات ویژگی-فرایند پارچه قائم سه بعدی و چندمحوره سه بعدی

کامپوزیت های پارچه های سه بعدی چند محوره و قائم سه بعدی

نتیجه گیری

Abstract

Introduction

Classifications of 3D fabrics

3D fabric structure and weaving method

2D fabric

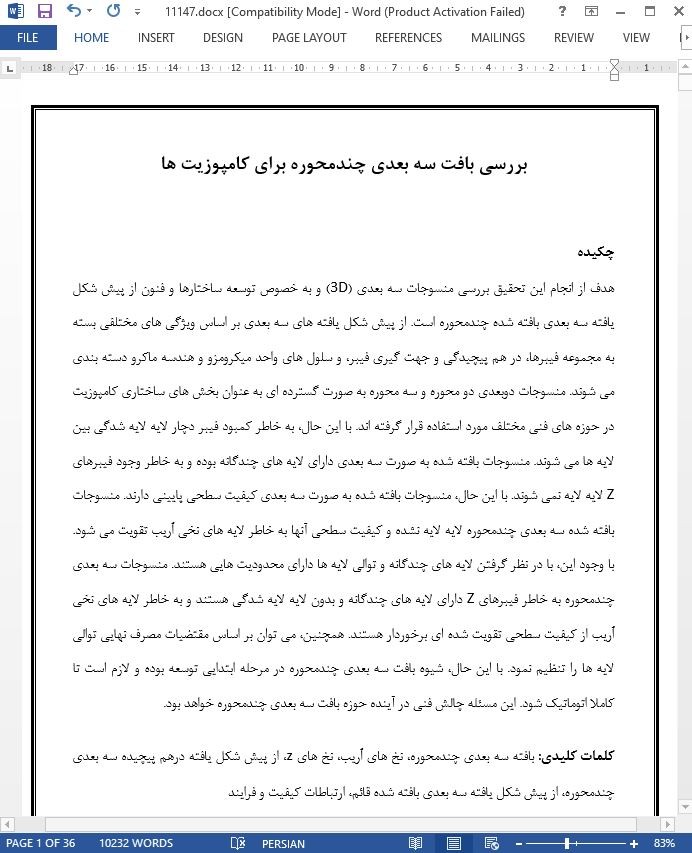

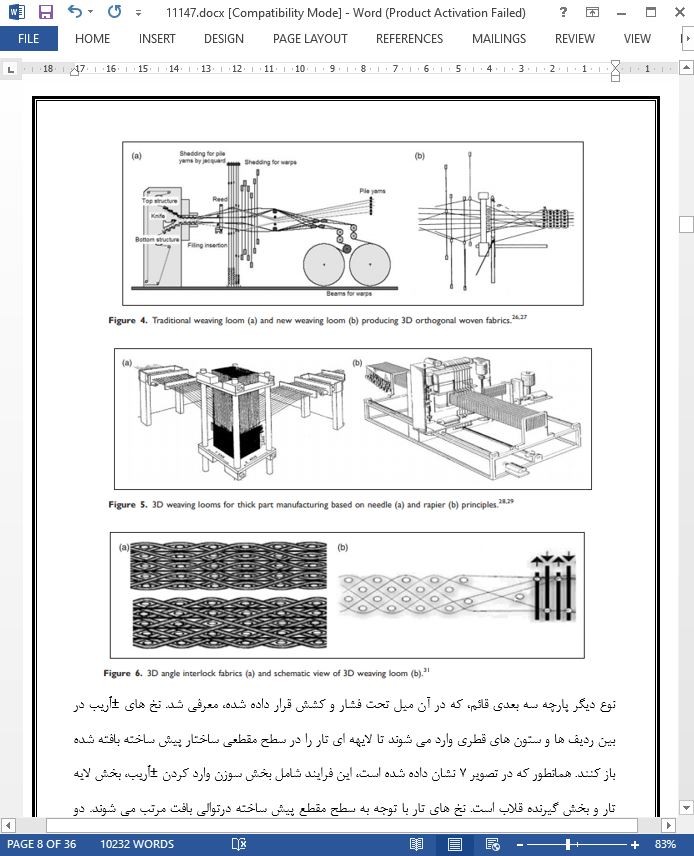

3D orthogonal fabric

Multiaxis 3D fabric

Multiaxis 3D knitted fabric

Comparison of fabric and methods

Multiaxis fabric properties and composites

Triaxial fabric

General properties of 3D fabrics

Multiaxis 3D and 3D orthogonal fabric processproperty relations

Multiaxis 3D and 3D orthogonal fabric composites

Conclusion

- اصل مقاله انگلیسی با فرمت ورد (word) با قابلیت ویرایش

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه