یک روش جدید برای ترکیب جاسازهای کامپوزیت در سازه های ساندویچی دارای هسته فوم

چکیده

با توجه به پتانسیل زیاد کامپوزیت های سبک در سازه های ساندویچی دارای هسته فوم، این مواد اهمیت روز افزونی در صنعت اتوماسیون یافته اند. برای انتقال بارهای منطقه ای، سازه های ساندویچی باید دارای اجزای وارد کردن بار باشند. در راه حل هایی که اخیرا معرفی شده اند و در صنعت هوا فضا کاربرد دارند، جاسازها بعد از ساخت پانل های ساندویچی ادغام می شوند. این فرایند بسیار زمان بر است و بنابراین، برای صنعت اتوماسیون پر هزینه می باشد. در این تحقیق، دو روش جدید به صورت تجربی بررسی شده اند که در آنها جاسازها در طول فرایند اجرا یا ساخت فوم های هسته ای ترکیب می شوند. با توجه به این روش ها، تعیین رفتار اجرا و خرابی هندسه های مختلف و تراکم های مختلف فوم توسط آزمایش های مختلف کشش تعیین می شود.

1 مقدمه

افزایش تقاضا برای کاهش انتشار گاز دی اکسید کربن و مصرف سوخت در صنعت خودرو نیازمند سازه های سبک وزن است. بنابراین، طرح های بخش هوا فضا در تولیدات انبوه اجزای خودرو اهمیت زیادی یافته اند. پلاستیک های فیبری مقاوم (frp) دارای مقاومت و قدرت زیاد در برابر نسبت وزن هستند بنابراین، پتانسیل زیادی برای طرح های سبک وزن دارند. با استفاده از سازه های ساندویچی دارای هسته های سبک و صفحات ساخته شده از FRP می توان این ویژگی ها را به صورت موثر به کار برد. با افزودن وزن کم به هسته سازه در برابر خمیدگی مقاوم تر می شود بنابراین، مواد کمی مورد نیاز است و می توان اجزای سبکتری را طراحی کرد. مواد رایج هسته ای دارای ساختارهای کندو عسل یا فوم های پلیمری هستند. هسته های کندوشکل به علت ویژگی های مکانیکی حاص در صنعت هوا فضا کاربردهای گسترده ای دارند. این مواد از نظر مقاومت و نسبت وزن عملکرد بهتری دارند (1و2). به هر حال این مزیت توسط هزینه های بالاتر تعدیل می شود (3) و باعث می شود تا هسته های فومی گزینه مناسبی برای صنعت خودرو باشند. مزیت دیگر هسته های فوم این است که هندسه پیچیده سه بعدی هسته می تواند به آسانی با پر کردن یک ابزار فومی ساخته شود. این مواد می توانند ویژگی عایق بودن خوبی داشته باشند (4) و قابلیت بالایی برای جذب انرژی داشته باشند (5).

Abstract

Due to their high potential in lightweight designs composite sandwich structures with foam cores are gaining in importance in the automotive industry. To carry localized loads, sandwich structures require load introduction elements. In current solutions applied in the aerospace industry the inserts are embedded after the sandwich panels have been manufactured. This is very time consuming and therefore too expensive for automotive industry. In this paper, two new approaches are investigated experimentally, where the inserts get integrated during the preforming process or during the foam core manufacturing. With these manufacturing methods the performance and failure behavior of various insert geometries and different foam core densities will be determined by static pull out tests.

1. Introduction

Increasing demands for lower CO2 emissions and fuel consumption in the automotive industry require new lightweight structures. Therefore designs from the aerospace sector are gaining importance for high volume productions of automotive components. Fiber-reinforced plastics (frp) offer great stiffness and strength to weight ratios thus have an outstanding potential for lightweight design. Used in sandwich structures with light core materials and facesheets made of frp, these characteristics can be applied even more effectively. By adding only little weight due to the additional core the structure becomes a lot more rigid for bending, thus less material is needed and lighter parts can be designed. Common core materials are honeycomb structures or polymeric foams. Honeycomb cores are already widely spread in the aerospace industry due to their high specific mechanical properties. They can outperform foam cores in terms of stiffness to weight ratios [1, 2]. However this advantage is balanced out by higher costs [3], making foam cores more suitable for applications in the automotive industry. A further advantage of foam cores is that complex 3D core geometries can be easily manufactured by filling an appendant tool with foam. They also provide good insulation characteristics [4], and show great energy absorption capabilities [5].

چکیده

1) مقدمه

2) ترکیب جاسازها در سازه های ساندویچی

3) تنطیمات آزمایشات تجربی

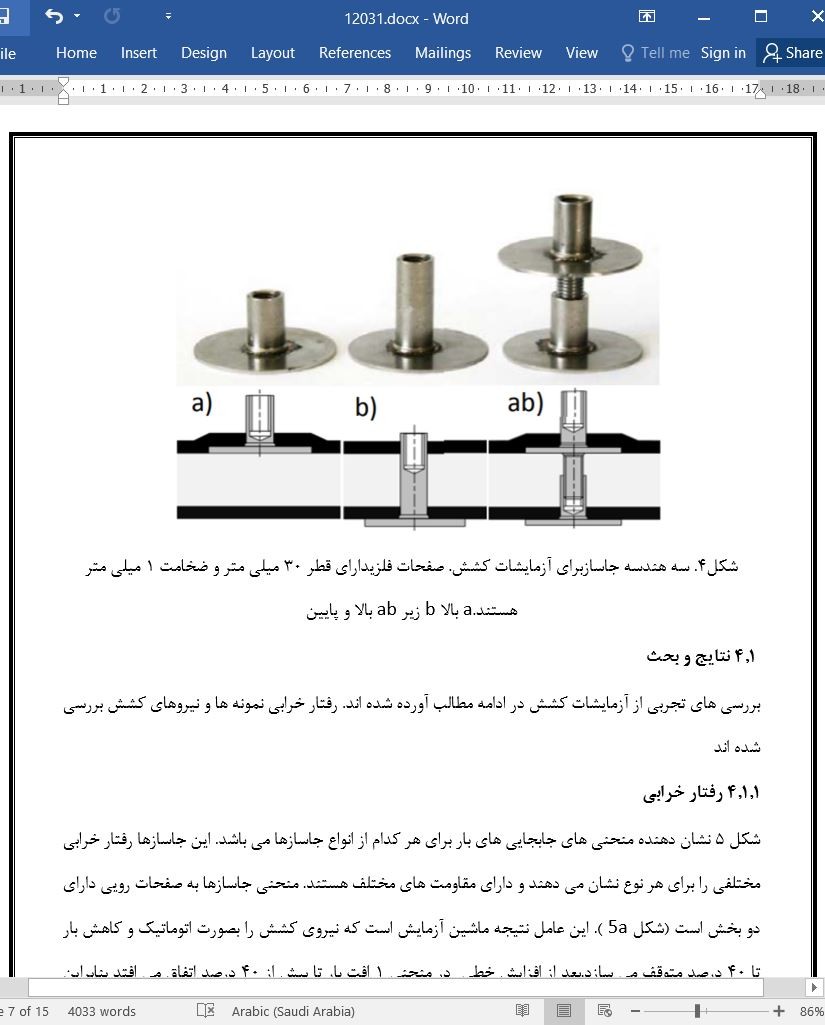

4) آزمایشات کشش بر روی جاساز های صفحه فلزی

4.1) نتایج و بحث

5) آزمایشات کشش برروی فوم در صفحات فلزی جاسازی شده با تراکم مختلف برای فوم

5.1) نتایج و بحث

6) نتیجه گیری

منابع

Abstract

1. Introduction

2. Integration of inserts into sandwich structures

3. Setup for experimental investigations

4. Pull out tests on flat metal sheet inserts

4.1. Results and discussion

5. Pull out tests on foamed in metal sheet Inserts with different foam densities

5.1. Results and discussion

6. Conclusion

Acknowledgement

References

- اصل مقاله انگلیسی با فرمت ورد (word) با قابلیت ویرایش

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه