دانلود مقاله تاثیر پوشش آلومینیوم و افزودنی های مؤثر بر نفوذ بر اتصال نامتشابه لیزری آلومینیوم و فولاد

چکیده

فولاد و آلومینیوم هر دو نقش اساسی در ساختار چند مادهای در حوزهی طراحی سبک وزن دارند. اگرچه، به علت ویژگی های فیزیکی متفاوت آنها و تشکیل فازهای بین فلزی، اتصال متالورژیک حرارتی آنها با مشکل روبرو میشود. این مقاله به توصیف تحقیقات صورت گرفته بر اتصال لیزری آلومینیوم و فولاد دارای پوشش آلومینیوم میپردازد. آزمایشهای بیشتر با استفاده از افزودنی هایی انجام شد که به عنوان سدهای نفوذ عمل میکنند. نتایجحاصل حاکی از این هستند که پوشش آلومینیوم برای اتصال مفید است. با استفاده از کربن و تنگستن در نوک ورقهی فولاد میتوان رشد فازهای بین فلزی را کاهش داد.

1. انگیزه/ پیشرفت

در طی سالهای گذشته، پیشرفت های صورت گرفته در بخش های مختلف صنعت نشان دهندهی تمایل به طراحی چند مادهای به منظور کاهش وزن ساختارهای مهندسی است. استفاده از چندین ماده امکان تطابق ویژگی های ماده با الزامات محلی خاص در خصوص شرایط تنش و دیگر الزامات را فراهم میآورد. یک نمونه از کاربرد این اصول طراحی حوزهی طراحی سبک وزن است. ساختارهای مهندسی همانند بدنه اتومبیل یا هواپیما میبایست الزامات گوناگونی را در موقعیت های مختلف از نظر استحکام و چکش خواری برآورده سازد. این تقاضا در ارتباط با نیاز به ساختارهای ترجیحا سبک تنها از طریق انطباق ویژگی های مواد با شرایط تنش موضعی قابل رفع است که در نهایت به ترکیبی از مواد گوناگون منتهی میشود. برای کاربردهای فعلی انواع مختلف پایهی فولاد و آلومینیوم به منظور تولید ساختارهای طراحی سبک وزن مورد استفاده قرار میگیرند. به علت تفاوت های اساسی در ویژگی های متالورژیکی و فیزیکی این مواد، باید روشهای جدیدی در تکنولوژی اتصال مورد بررسی قرار بگیرند. بخش اعظم کاربردهای فعلی از فرآیندهای اتصال سرد همانند پرچ کردن، پیچ کردن یا اتصال چسبنده استفاده میکنند. دیگر فرآیندهای اتصال برای مثال عبارتند از اتصال نفوذی، جوش نقطهای مقاومتی و ترکیبات فرآیند هیبرید. ]1[ و ]2[

4. خلاصه

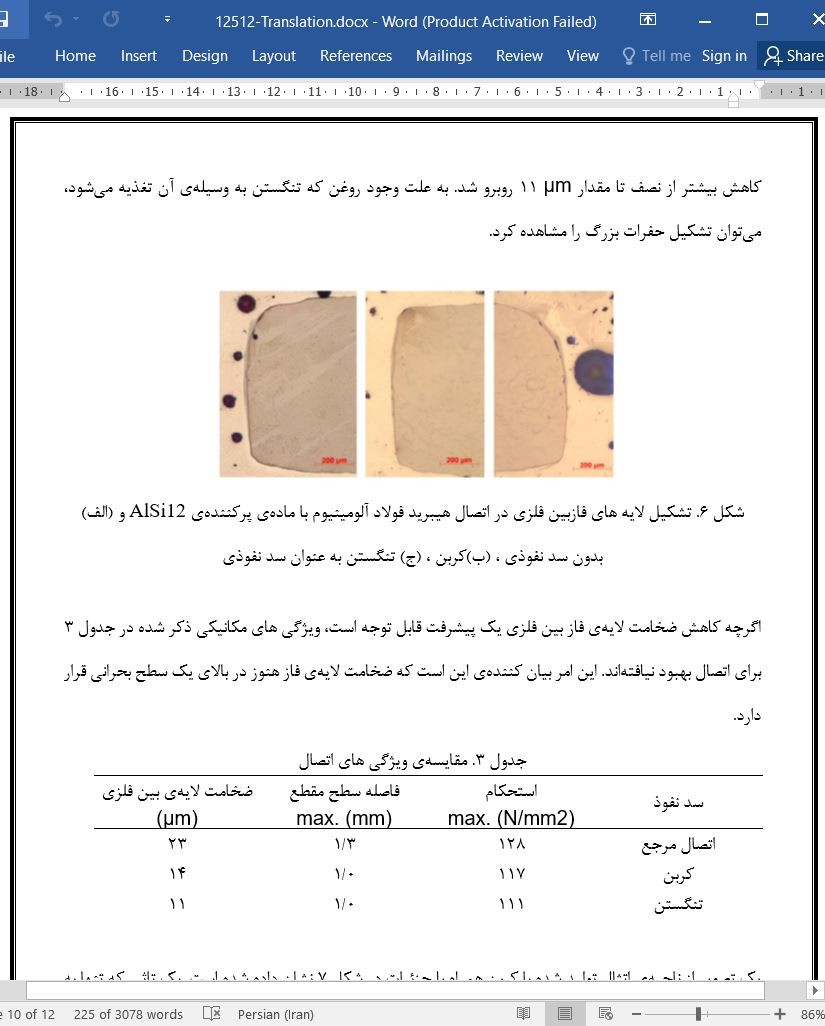

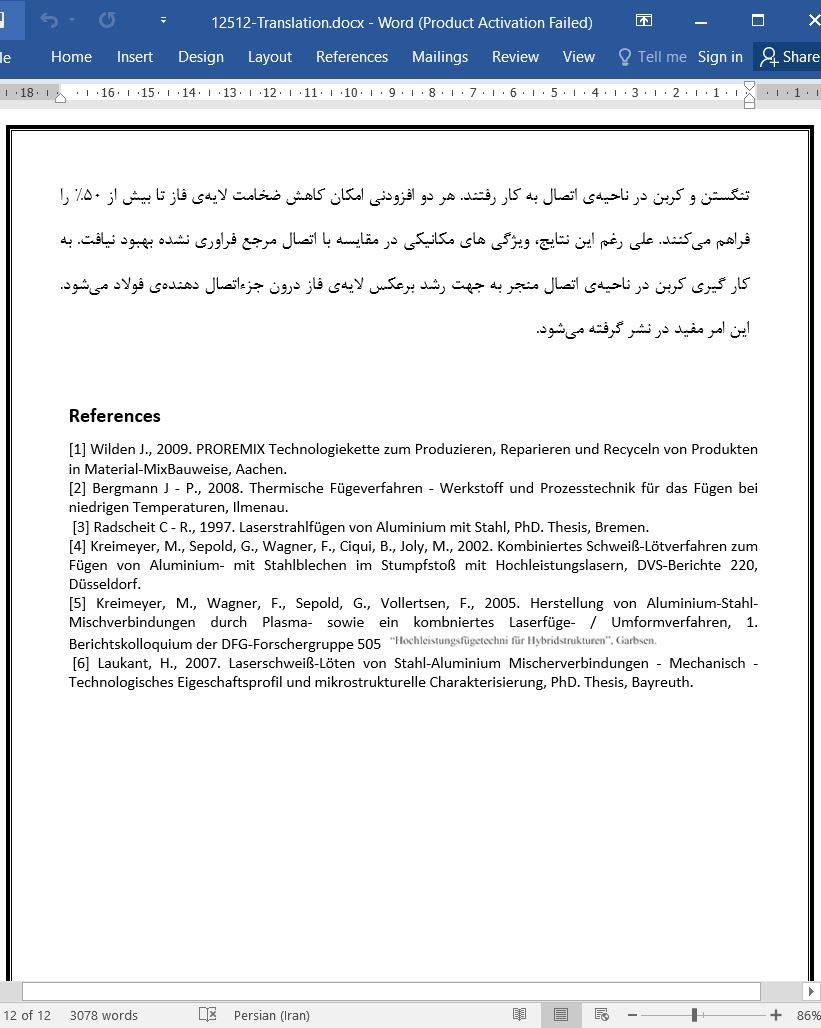

آزمایش های ارائه شده در این مقاله پتانسیل ورقه های فولاد دارای پوشش آلومینیوم برای ساخت اتصالات هیبرید فولاد آلومینیوم بر پایهی لیزر و همچنین امکان کاهش ضخامت لایهی فاز بین فلزی به وسیلهی به کار گیری افزودنی های موثر بر نفوذ را نشان میدهند. مقایسهی DC 01 بدون پوشش ، DX 51 D+Z غوطه ور در روی داغ و DC 03 دارای پوشش 0/99 Al ، ترشدگی و اتصال بهتر مادهی پایه دارای پوشش آلومینیوم با مادهی پرکنندهی AlSi 12 را نشان میدهد. بررسی پارامترهای اصلی فرایند، توان/شدت لیزر و نرخ تغذیه ارتباط میان تشکیل فازهای بین فلزی با ورودی انر/زی به ازای واحد طول را نشان میدهد. رابطهی میان این پارامترها و ویژگی های مکانیکی اتصال این فرض را مطرح میکند که شرایز اتصال برای دستیابی به استحکام کششی بالا در جهت تشکیل فازهای بین فلزی است. اگرچه برای شفاف سازی این مسئله بررسی های بیشتری لازم است. برای جلوگیری از رشد فازهای بین فلزی تنگستن و کربن در ناحیهی اتصال به کار رفتند. هر دو افزودنی امکان کاهش ضخامت لایهی فاز تا بیش از 50% را فراهم میکنند. علی رغم این نتایج، ویژگی های مکانیکی در مقایسه با اتصال مرجع فراوری نشده بهبود نیافت. به کار گیری کربن در ناحیهی اتصال منجر به جهت رشد برعکس لایهی فاز درون جزءاتصال دهندهی فولاد میشود. این امر مفید در نشر گرفته میشود.

Abstract

Steel as well as aluminum play an essential role for multi-material construction in the field of lightweight design. However, the thermal metallurgical joining of these materials is difficult due to their different physical properties and the formation of intermetallic phases. This paper describes investigations on laser joining of aluminum plated steel with aluminum. Furthermore examinations with additives acting as diffusion barriers were carried out. The results indicate that the aluminum coating is advantageous for the joint. The growth of intermetallic phases can be reduced by application of carbon and tungsten to the steel sheet tip.

1. Motivation / State of the Art

Over the past years, developments in different industrial sectors show the tendency to multi material design in order to reduce the weight of engineering constructions. The use of various materials offers the possibility to adapt material properties to the specific local requirements regarding stress situation and other requirements. One example for the application of these design principles is the field of light weight design. Engineering constructions like car or aircraft bodies have to fulfill diverse requirements at different positions in terms of strength and ductility. This demand in connection with the need for preferably light constructions can only be handled by adapting the materials characteristics to the local stress situation which in consequence leads to a mix of various materials. For current applications primary different types of steel and aluminum are used in order produce lightweight design constructions. Due to the fundamental differences regarding the physical and metallurgical properties of these materials, new approaches in joining technologies have to be investigated. Most of the current applications use cold joining processes like clinching, screwing or adhesive bonding. Other joining processes are for example diffusion bonding, resistance spot welding and hybrid process combinations. [1], [2]

4. Summary

The experiments presented in this paper show the potential of aluminum plated steel for the laser based manufacturing of aluminum steel hybrid joints as well as the possibility to reduce the thickness of the intermetallic phase layer by the application of diffusion affecting additives. The comparison of uncoated DC 01, hot zinc dipped DX 51 D+Z and DC 03 plated with Al 99,0 showed the significantly better wetting and bonding of aluminum plated base material with the filler material AlSi12. The investigation of the main process parameters laser power/intensity and feed rate indicate a connection of the formation of intermetallic phases to energy input per unit length. A correlation of these parameters to the mechanical properties of the joining suggests the presumption that the joining conditions to achieve high tensile strengths favor the formation of intermetallic phases. However, further investigations are necessary in order to clarify this. Tungsten and carbon were applied to joining zone in order to inhibit the growth of intermetallic phases. Both additives offer the possibility to reduce the thickness of the phase layer up to more than 50 %. Despite these results the mechanical properties could not be improved compared to an untreated reference joint. The application of carbon into the joining zone leads to a reversal of the growth direction of the phase layer into the steel joining partner. This is assumed as beneficial for the joint.

چکیده

1. انگیزه/ پیشرفت

2. رویهی آزمایشگاهی

3. نتایج و مباحث

3.1. تاثیر پوشش های مادهی پایه

3.2. تاثیر پارامترهای فرآیند

3.3. تاثیر سدهای نفوذی

4. خلاصه

منابع

Abstract

1. Motivation / State of the Art

2. Experimental procedure

3. Results and Discussion

3.1. Influence of base material coatings

3.2. Influence of process parameters

3.3. Influence of diffusion barriers

4. Summary

References

- اصل مقاله انگلیسی با فرمت ورد (word) با قابلیت ویرایش

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه