عمل آوری الکتریکی سریع بتن های تقویت شده با الیاف فولادی

چکیده

این مقاله تاثیر عمل آوری الکتریکی را بر روی مشخصات مکانیکی و ریز ساختار بتن تقویت شده با الیاف فولادی بررسی می کند. نمونه هایی که تحت عمل آوری الکتریکی ، عمل آوری با بخار و بدون عمل آوری بودند از نظر مقاومت کششی پیچشی پس ماند و مقاومت فشردگی در دوره های مختلف مورد ارزیابی قرار گرفتند. ناحیه تماس ماتریس الیاف بعد از کشش با استفاده از میکروسکوپ های الکترونی، مورد ارزیابی قرار گرفت. اگر چه نمونه های عمل آوری شده با استفاده از برق به صورت ثابت مقاومت پیچشی پس ماند کمتری نسب به نمونه های عمل آوری شده با بخار داشتند، اما این تفاوت ها به صورت آماری اهمیت زیادی نداشت. نتایج به دست آمده در این مطالعه نشان دهنده قابلیت استفاده از عمل آوری الکتریکی برای تولید المان های ساخته شده با بتن تقویت شده با الیاف فولادی می باشد.

1.مقدمه

شرایط عمل آوری بتن نقش بسیار مهم در آب گیری اتصالات و به دست آوردن عملکرد مورد نظر از مواد سخت شده، دارد [1]. در صنعت های پیش ساخت، عمل آوری معمولا به معنی استفاده از گرما برای کوتاه کردن زمان قالب برداری و افزایش تولید می باشد. می توان اهمیت تسریع عمل آوری در نرخ تولید را با در نظر داشتن این موضوع درک کرد که در بعضی از شرایط، این عمل آوری نیازمند چند روز می باشد ( چند روز برای بتن های پیش تنیده) در حالی که اگر ما بتوانیم از روش تسریع یافته استفاده کنیم، این زمان به چند ساعت کاهش پیدا می کند و در نتیجه پایایی اقتصادی کارخانه های تولید پیش ساخت، تا حد زیادی مبتنی بر عمل آوری بتن به صورت تسریع یافته می باشد [2].

5.جمع بندی

این مطالعه بر اساس دانش موجود در رابطه با EC ( عمل آوری الکتریکی بتن) شکل گرفته و داده ها و شواهد تجربی در رابطه با کاربرد این روش برای SFRC ها را ارائه می کند ( بتن تقویت شده با الیاف فولادی)، و تاکید این مطالعه بر روی تاثیر این روش بر روی عملکرد بعد از ترک می باشد. نتایج به دست آمده در این برنامه آزمایشی تایید کننده کارایی این روش برای المان های تولید شده با SFRC ها می باشد.

Abstract

This paper evaluates the effect of electric curing on the mechanical properties and microstructure of steel fibre reinforced concrete. Specimens subjected to electric curing, steam curing and without curing were tested for compressive and residual flexural tensile strengths at different ages. The fibre-matrix contact area after pull-out was characterized by means of scanning electron microscopy. Although electric cured specimens had consistently smaller residual flexural strengths than steam cured specimens, differences were not statistically significant. Results derived from this study confirm the feasibility of applying electric curing for the production of elements made with steel-fibre reinforced concrete.

1. Introduction

Curing conditions play a crucial role in the hydration of the binder and in achieving the performance expected from the hardened material [1]. In the precast industry, curing is often synonymous with the application of heat to shorten demoulding times and to increase productivity. One can appreciate the importance of accelerated curing to the manufacturer’s rate of production by considering that to reach the demoulding strength in some cases requires more than a day (several days for prestressed concrete) as opposed to hours when accelerating curing is adopted, and thus the economic viability of precast plants significantly relies on accelerated curing [2].

5. Conclusions

This study has built on the existing knowledge about EC (Electric Curing) and provided additional data and empirical evidence regarding its application to SFRC (Steel Fibre Reinforced Concrete), with an emphasis on its influence in the post-cracking performance. Results derived from the experimental programme confirm the feasibility of applying EC in elements made with SFRC.

1. مقدمه

2. مرور مقالات

3. برنامه ریزی اموزشی

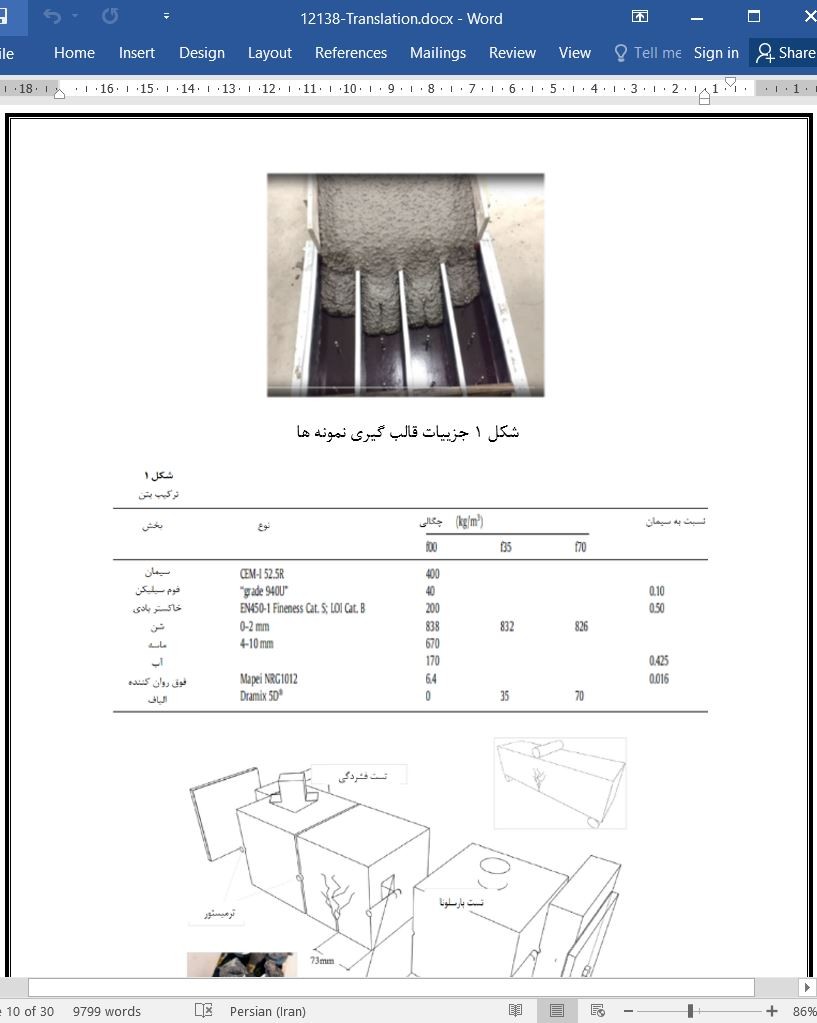

3.1 ترکیب مواد ومخلوط

3.2 .ترکیب و قالب گیری

3.3 .عمل اوری بتن

3.4 .تست های مکانیکی وتست های القای مغناطیسی

4. نتایج و مباحث

4.1 تکامل دما در طول فرایند عمل اوری بتن

4.2 مقاومت مکانیکی

4.3 تحلیل ریز ساختاری

5. جمع بندی

منابع

Abstract

1. Introduction

2. Literature review

3. Experimental programme

3.1. Materials and mix composition

3.2. Mixing and casting

3.3. Curing

3.4. Mechanical testing and magnetic induction testing

4. Results and discussion

4.1. Temperature evolution during curing process

4.2. Mechanical strength

4.3. Microstructural analysis

5. Conclusions

References

- اصل مقاله انگلیسی با فرمت ورد (word) با قابلیت ویرایش

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه