دانلود مقاله مرور کاربردهای میکرورآکتورها

چکیده

ميکرورآکتورها عملکردهای انتقال جرم و انتقال گرمای عالی را برای استخراج و واکنش های چند فازی فراهم می سازند. آنها ابزار قدرتمندی را برای تشدید فرآیند و پردازش ریزمقیاس (مقیاس میکرو)، فراهم می سازند. ما در این مقاله ساختارهای ميکرورآکتورها و واحدها، و کاربردهای آنها در سنتز نانوذرات، مواد آلی، پلیمرها و مواد زیستی مرور می کنیم. تکامل ساختاری و خصوصیات ميکرورآکتورهای تجاری و ميکرورآکتورهای ساخته شده در آزمایشگاه، با جزئیات کامل معرفی می شوند. توسعه های اخیر در ساخت، ساختارها و کاربردهای رآکتورهای میکروساختار توصیف می گردند. مسیرها و جهات امیدبخش در علوم تکنولوژی برای تکنولوژی واکنش های میکرو نیز مورد بحث قرار می گیرد.

1. مقدمه

تکنیک میکروسنتز در مهندسی و علوم میان رشته ای، فیزیک، شیمی، زیست شناسی و مهندسی را برای کاربردهای مختلف با هم مرتبط می سازد. یک قطعه میکروسیال به صورت یک واحد حداقل تعریف می شود که دارای خصوصیات میکرویی است که میتوان آنها را برای بهبود عملیات ها و واکنش های مختلف این واحد در یک فضای میکرو استفاده کرد. جورج وایت سایدز (شیمیدان) در ابتدا دستگاه های میکروسیال ارزان قیمتی را با استفاده از پلی دی متیل سیلوکسان (PDMS) تولید کرد، و از طریق اجتماع ميکرورآکتور با مدیریت مؤسسه تولید ملکولی (IMM) در آلمان و ابتکارات ميکرورآکتور یوشیدا در ژاپن، توجه به مبحث ميکرورآکتور افزایش پیدا کرده است. غربالگری توان عملیاتی بالا در شیمی میکروتحلیلی [1]، تحلیل زیستی سلول ها و پروتئین ها [2]، سینتیک واکنش و مطالعات مکانیزم ها [3] از کاربردهای اولیه ميکرورآکتورها بودند. ميکرورآکتورها نرخ های انتقال گرما و انتقال جرم برتری را نشان داده اند و زمان تماس، شکل و اندازه سطح مشترک بین سیالات را به آسانی و با دقت بالا میتوان کنترل کرد [4]. این ویژگی ها ميکرورآکتورها را برای واکنش های سریع [5]، واکنش هایی با گرمادهی بالا [6]، و حتی واکنش های انفجاری [7,8] ایده آل ساخته اند. ظرفیت کم ميکرورآکتورها نیز توسعه کارآمد واکنش های جریان پیوسته پیچیده تری بر روی اهداف ملکولی خیلی پیچیده را ممکن ساخته است چون آنها کمیت های مواد مورد نیاز برای بهینه سازی شرایط واکنش را تا حد زیادی کاهش میدهند.

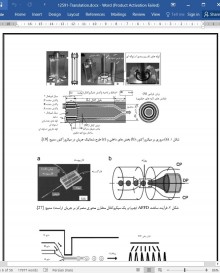

ميکرورآکتورها از مواد مختلفی همچون سرامیک، پلیمرها، فولاد ضد زنگ، و سیلیکون ساخته می شوند. دستگاه های واکنش میکرو را میتوان به دو گروه طبقه بندی کرد: ميکرورآکتورهای نوع تراشه ای و دستگاه های میکرومویین. ميکرورآکتورهای نوع تراشه ای چندین مزیت را فراهم می سازند که عبارتند از: کنترل آسان میکروسیالات، و یکپارچه سازی فرآیندهای بسیار و تبدیل آنها به یک دستگاه واکنش. فرآیندهای تولید این دستگاه ها عمدتاً انطباق هایی از صنعت میکروالکترونیک هستند. فرآیندهای حکاری خشک یا مرطوب برای ایجاد کانال ها روی صفحات سیلیکونی یا شیشه ای بکار می روند. ميکرورآکتورهای شیشه ای مزیت نمایان ساختن میزان پیشرفت واکنش را به همراه دارند اما به علت دشواری ایجاد ساختارهایی با نسبت ابعادی بزرگ، از لحاظ طراحی رآکتور محدود هستند. مواد پلیمری – همچون Poly-dimethylsiloxane (PDMS)، polymethylmarthacrylate (PMMA)، پلی کربنات، و تفلون – را میتوان برای آماده سازی ميکرورآکتورهای آنزیمی مورد استفاده قرار داد چون اغلب واکنش های آنزیمی خصوصاً برای کاربرد زیستی-تحلیلی، در محلول های آبکی انجام می شوند. شبکه های ميکرورآکتورهایی از جنس فولاد ضد زنگ از سیستم های ساده متشکل از میکرومخلوط کن های T شکل و لوله گذاری کم عرض، تا سیستم های تجاری با قطعاتی با ساخت میکرو، متغیر هستند [9]. آنها را میتوان در فشار و دمای بالا اجرا کرد. این صفحات را می توان توسط لیتوگرافی نوری، لیتوگرافی نرم، قالب گیری تزریقی، منبت کاری و ماشین کاری میکرو با لیزر یا مته کاری میکرو پردازش کرد. فرآیند LIGA (Lithographie Garbanoforming Abforming) که لیتوگرافی، تکنولوژی الکتروشیمیایی و قالب گیری را با هم ترکیب می کند، را میتوان برای تولید ميکرورآکتورها مورد استفاده قرار داد.

4. نتیجه گیری

ميکرورآکتورها عمدتاً به عنوان ابزارهایی برای شیمی تحلیلی مورد استفاده قرار گرفته اند. ميکرورآکتورها به علت خواص فیزیکی و شیمیایی منحصر به فرد خود، قابلیت پردازش عالی را در طیفی از فرآیندها – از جمله سنتز نانوذرات غیرآلی و فلزی، و مواد آلی – نشان داده اند، که در داروسازی و مهندسی شیمی به یک شیوه انعطاف پذیر و قابل کنترل استفاده می شوند. تاکنون این رآکتورهای میکروساختار به عنوان میکرومخلوط کن و جداسازهای میکرو نیز به صورت گسترده مورد مطالعه قرار گرفته اند. بنابراین با ساختارهای کوچکی که سطوح مختلفی از تخلخل را با هم ترکیب میکنند، کانال ها می توانند کمک مهمی به نفوذ گونه ها بکنند. تحقیقات بیشتری باید انجام شود تا رآکتورهای میکروساختار با یک ساختار کانال بهینه و ارتباط داخلی، توزیع اندازه کانال، و حجم کانال بهینه، طراحی و تولید شوند تا بازده و گزینش پذیری بهتری در سیستم های مختلف بدست آید. چون ساختارهای ميکرورآکتور با عملکرد بالا، به راحتی از نانوذرات شیشه، سرامیک، پلاستیک، سیلیکون یا پیش پلیمر، و فلز/اکسید فلز بدست می آیند، بنابراین آنها به صورت موفقیت آمیز در خودروها و هواپیماها مورد استفاده قرار می گیرند. اضافه سازی مواد نانوی چندکارکردی به داخل ميکرورآکتورها جالب خواهد بود، و میتواند عاملیت و عملکردهای آنها در کاربردهایی همچون هیدروژن دار سازی با کارایی بالا را بهبود دهد. با الهام گیری از ساخت مستقیم ميکرورآکتورها از مواد مختلف، تخصیص تلاش بیشتر به ميکرورآکتورهایی با دیواره های روکش دار توسط انتخاب مواد مناسب فعال در سطح و دستکاری شرایط پلیمریزاسیون، سودمند خواهد بود [137]. باز هم واکنش پذیری سطحی بالا ما را قادر می سازد که گروه های کارکردی را به ميکرورآکتورهای تازه سنتز شده در داخل کامپوزیت های نانو یا میکروکانال ها متصل سازیم. پیشرفت تحقیقات به داخل ميکرورآکتورهای مبتنی بر کامپوزیت ها، نسبتاً ترغیب کننده بوده است [138]. سنتز مستقیم موفقیت آمیز ميکرورآکتورهایی با زئولیت متخلخل منظم یا اسفنج های سرامیکی با عاملیت های اضافی محقق شده است. ميکرورآکتورهای کارخانه های آزمایشی خصوصاً زمانی ارزشمند هستند که به واکنش های سریعی نیاز داریم و نتیجه کار تا حد زیادی به کیفیت اختلاط وابتسه است، و زمانی که واکنش ها را در دماها و فشارهای بالا بررسی می کنیم. برای ایجاد چنین ارتباطی باید بر موانع فنی بسیاری غلبه کنیم و کنترل موازی سیال و شرایط واکنش، یکپارچه سازی، نظارت و تحلیل هزینه بحرانی را انجام دهیم اما تکنولوژی واکنش میکرو مسلماً تکامل پیدا میکند و به یک تکنولوژی پردازش جدید سازگار با محیط تبدیل میشود و در آینده نزدیک کاربرد وسیعی پیدا خواهد کرد.

Abstract

Microreactors offer excellent mass and heat transfer performance for extraction and multiphase reactions. They provide a powerful tool for process intensification and micro scale processing. This paper reviews the structures of microreactors and units, and their applications on the synthesis of nanoparticles, organics, polymers and biosubstances. The structural evolution and properties of the commercialized and lab-made microreactors are introduced in detail. Recent developments of the fabrication, structures and applications of micro-structured reactors are highlighted. The promising direction in science and technology for future microreaction technology is also discussed.

1. Introduction

Micro-synthesis technique in both interdisciplinary engineering and sciences connects physics, chemistry, biology, and engineering arts for various applications. A microfluid segment in microreactor is defined as a minimum unit having microproperties that can be used to improve various unit operations and reactions in microspace. Chemist George Whitesides initially created inexpensive microfluidic devices using poly dimethylsiloxane (PDMS), and through the microreactor community led by the Institute for Molecular Manufacturing (IMM) in Germany and Yoshida's Microreactor Initiatives in Japan, considerable interest in the microreactor area has been built up. High throughput screening in microanalytical chemistry [1], biological analysis of cells and proteins [2], reaction kinetics and mechanisms studies [3] were the initial uses of microreactors. Microreactors have shown superior heat and mass transfer rates, and the contact time, shape and size of the interface between fluids can be easily and precisely controlled [4]. These attributes make microreactors ideal for fast reactions [5], highly exothermic reactions [6], and even explosive reactions [7,8]. The small volume capacity of microreactors has also allowed the efficient development of more sophisticated continuous flow reactions on increasingly complex molecular targets since they greatly reduce the quantities of materials needed to optimize reaction conditions.

Microreactors are fabricated in a range of materials, including ceramics, polymers, stainless steel, and silicon. The microreaction devices can be classified into two groups: chip-type microreactors and microcapillary devices. Chip-type microreactors offer several advantages including easy control of microfluidics, and integration of many processes into one reaction device. Manufacturing processes of such devices are mainly adaptations from the microelectronics industry. Dry- or wet-etching processes have been used for creating channels on a silicone or glass plates. Glass microreactors offer the benefit of visualizing the reaction progress, but are limited in reactor designs due to the difficulty of creating high aspect ratio structures. Polymer-based materials (e.g. Poly-dimethylsiloxane (PDMS), polymethylmarthacrylate (PMMA), polycarbonate, and Teflon) can be used for preparation of enzyme microreactors because most enzyme reactions have been performed in aqueous solution, especially for bio-analytical use. Stainless steel microreactor networks range from simple systems comprised of T-shape micromixers and narrow tubing to commercial systems with micro-fabricated components [9]. They can be operated at high pressure and temperature. These plates can be processed by photolithography, soft lithography, injection molding, embossing, and micromachining with laser or microdrilling. The LIGA (Lithographie Garbanoforming Abforming) process that combines lithography, electrochemical technology and molding, can also be used for the production of microreactors.

4. Conclusion

Microreactors have been primarily used as tools for analytical chemistry. Owing to their unique physical and chemical properties, microreactors have exhibited excellent processibility in a range of processes including the synthesis of inorganic, metal nanoparticles and organic, which have been applied in pharmaceutical and chemical engineering in a flexible and controllable manner. Up to now, these microstructured reactors also have been extensively studied as micromixers, and microseparators. Therefore, with small structures that combine different levels of porosities, channels could significantly facilitate diffusion of species. More research efforts is needed to design and fabricate microstructured reactors with optimal channel structure and interconnection, channel size distribution, and channel volume for better yield and selectivity in different systems. Since high performance microreactor structures are readily obtained from glass, ceramic, plastic, silicon or prepolymer, and metal/metal oxide nanoparticles, they have been successfully used in vehicles and aircraft. It would be interesting to incorporate multifunctional nanomaterials into microreactors, which could achieve more functionality and improve their performances in uses such as high-efficiency hydrogenation. Inspired by direct fabrication of microreactors from various materials, it would be worthwhile to devote much effort in the wallcoated microreactor by selecting suitable surfactants and manipulating polymerization conditions [137]. Again, high surface reactivity would enable us to attach functional groups to freshly synthesized microreactors inside nanocomposites or microchannel. The progress of the research into composites-based microreactors has been quite encouraging [138].Successful direct synthesis of microreactors with ordered porous zeolite or ceramic foams with additional functionalities has been achieved. In particular, pilot plant microreactors are valuable when fast reactions are needed, where the outcome will be highly dependent on the mixing quality, and when exploring reactions at high temperature and pressures. Many technical barriers have to be overcome for such connection, parallel control of fluid and reaction conditions, integration, monitoring and critical cost analysis should be conducted, but microreaction technology is sure to evolve and become a new environmentally benign processing technology, which will be widely used in the near future.

چکیده

1. مقدمه

2. دستگاه های میکروساختار چندفازه برای سنتز نانوذرات غیرآلی و فلزی

2.1 سنتز نانوذرات غیرآلی

2.2 آماده سازی نانوذرات فلزی

2.3 امولسیون های چندگانه تک پاشیدگی قابل کنترل

3. سنتز مواد آلی در رآکتورهای میکروساختار

3.1 رآکتورهای میکروساختار برای واکنش گاز-مایع-جامد

3.2 رآکتورهای میکروساختار برای واکنش های فاز گاز-مایع

3.3 رآکتورهای میکروساختار برای واکنش های فاز مایع-مایع

3.3.1 واکنش آلی مایع-مایع در ميکرورآکتورها

3.3.2 واکنش پلیمریزاسیون در ميکرورآکتورها

3.3.3 بیوسنتز در رآکتورهای میکروساختار

4. نتیجه گیری

منابع

Abstract

1. Introduction

2. Multiphase microstructured devices to synthesize inorganic and metal nanoparticles

2.1. Synthesis of inorganic nanoparticles

2.2. Preparation of metal nanoparticles

2.3. Controllable monodisperse multiple emulsions

3. Synthesis of organic in microstructured reactors

3.1. Microstructured reactors for gas–liquid–solid reaction

3.2. Microstructured reactors for gas–liquid phase reactions

3.3. Microstructured reactors for liquid–liquid phase reactions

3.3.1. Liquid–liquid organic reaction in microreactors

3.3.2. Polymerization reaction in microreactors

3.3.3. Bio-synthesis in micro-structured reactors

4. Conclusion

References

- اصل مقاله انگلیسی با فرمت ورد (word) با قابلیت ویرایش

- ترجمه فارسی مقاله با فرمت ورد (word) با قابلیت ویرایش، بدون آرم سایت ای ترجمه

- ترجمه فارسی مقاله با فرمت pdf، بدون آرم سایت ای ترجمه