دانلود رایگان مقاله مقاوم سازی نیروگاه های بخار در یک پالایشگاه نفت

بخش های برجسته مقاله

1- یک مدل برای سیستم تولید بخار برای تحلیل نیروگاه برق از نوع بخاری موجود در یک پالایشگاه معرفی شده است.

2- برای افزایش کارایی سایت(محل)، استراتژیهای بهینه سازی و بازجور سازی به حساب آورده شده اند.

3- بهترین نوع بهره گیری از انرژی با استفاده از بهینه سازی، مشخص شده است.

خلاصه

یک مدل ریاضی جامع برای بهینهسازی عملی و بازجورسازی سیستمهای تولید بخار صنعتی معرفی شده است(توسعه داده شده است). مشکل حداکثر سازی کاهش هزینه، که توسط تفاوت هزینه های عملیاتی سالیانه منهای هزینه سرمایه گذاری انجام شده در یک سال برای بازجورسازی، به صورت یک برنامه غیرخطی با عدد صحیح مختلط (MINLP) بر پایه جمعآوری مدلهای واحد، فرمولبندی شده است. نیروگاههای برق بخاری پالایشگاه های نفت سنتی، بر اساس فرمول بندی MINLP ارائه شده، تحلیل و بازجورسازی شده اند. ابتدا شرایط کاری برای فهمیدن اینکه آیا راهی برای بهسازی، بدون اصلاح واحدها یا طرح اولیه موجود وجود دارد، بهینه شدهاند. پس از آن، امکانهای موجود برای بازجورسازی توربینهای بخار داخلی یا طرح اولیه به جهت افزایش راندمان تجهیزات بخار درنظر گرفته شده اند. نهایتا روش های عملی(امکانپذیر) برای تشویق به یکپارچه سازی بخار کل سایت که در آن، اجکتور بخار برای بالا بردن بخار کم فشار وارده برای ورود مستقیم به داخل انشعابات اصلی بخار طراحی و آماده شده است، از میان شرکتهای مجاور، آزموده شدهاند. نتایج درجات مختلف بازجورسازی سیستم تولید بخار یک پالایشگاه واقعی(عملیاتی) قابل استفاده بودن روش پیشنهادی را اثبات میکند.

1. مقدمه

سیستمهای تولید بخار، یک مصرف کننده عظیم سوخت در صنعت و نیز تامین کننده اصلی انرژی کارخانههای فرآیند صنعتی به شمار میروند.سیستمهای مدرن تولید بخار معمولا برای تولید(یا همزایش ) ترکیبی گرما و توان طراحی شده اند. تحقیقات متعددی در چند دهه گذشته برای بهبود کارایی سیستمهای تولید بخار انجام شده است.

روشهای تحلیل برای دستیابی به پیکربندیهای بهینه سیستم تولید بخار میتوانند به طور گستره به اکتشافاتی با اهداف حرارتی و تکنیکهای ریاضی بهینهسازی تقسیمبندی شوند. روشهای اکتشافی(ابتکاری) برای سنتز سیستم های تولید بخار برای اولین بار توسط Nishio و همکارانش مطالعه شد. همچنین Chou و Shih روش ترمودینامیکی را برای طراحی سیستمهای یوتیلیتی (سیستمهای خدماتی)کارخانه اعمال کردند.

هدف از رویکردهایشان، دستیابی به حداکثر بازدهی حرارتی کارخانه است. با این وجود، چنین طراحیهایی معمولا به سرمایهگذاری ثابت بالا(با مقدار زیاد) نیاز دارند و به نابراین لزوما از نقطه نظر هزینه کل، جذاب نیستند. برای دستیابی به یک مصالحه بهینه بین انرژی و تجارت، Bruno و همکارانش روشهای ریاضی بهینه سازی را برای طراحی کارگاههای تولید بخار، با در نظر گرفتن انواع مختلفی از اهداف متناقض مانند عملکرد و هزینههای ثابت پیشنهاد کردند.همه پیکربندیهای ممکن با یک ابرساختار به صورت نظام یافتهای در نظر گرفته شده اند و مدلهای بهسازی مربوطه، برنامه هایی با عدد صحیح مختلط هستند که شامل متغیرهای(دودویی) پیوسته و گسسته میشوند.

Hui و Natori تکنیکی تحت عنوان برنامهریزی(برنامه نویسی) خطی با اعداد صحیح مختلط(MILP) برای عملکرد چند سیکلی(چند دوره ای) سیستمهای یوتیلیتی ایجاد کردند که تصمیمگیری های گسسته، مثل روشن و خاموش کردن تجهیزات را در بر میگرفت. بعد از آنها، Lyer وGrossmann یک الگوریتم تجزیه را معرفی کردند که در آن یک رویکرد دو مرحلهای شامل راهحل مسائل فرعی(زیرمجموعهای)MILP، به همراه الگوریتم کوتاهترین مسیر، برای کاهش هزینه محاسباتی توسعه یافت. بعلاوه، MaiaوQassim برای سنتز سیستمهای یوتیلیتی دارای تقاضاهای متغیر، از مستحکم سازی توسط انجام شبیه سازی(مستحکم سازی شبیه سازی شده) استفاده کردند. Micheletto و همکارانش بر روی بهینه سازی عملیاتی سیستم یوتیلیتی یک پالایشگاه نفت واقعی تمرکز کردند.

Dhole و Linnhoff برای گروهی از فرآیندهایی که توسط سیستم بخار مرکزی حمایت میشدند (انجام میشدند)، پیشنهاد یکپارچه سازی کل سایت را با یک رویکرد هدفمند توسعه یافته برای سایتهایی با فرآیندهای متعدد، پیشنهاد دادند. این روش بعدا توسط Hui و Ahmad گسترش داده شد و نشان داده شد که کاهش دادن تلفات انرژی در شبکه های مبدل حرارتی(تبادلگر گرمایی)، نهایتا به نفع تولید توان در سیستم های بخار خواهد بود. Klemes و همکارانش روش طراحی و هدف گذاری را برای کاهش سوخت، توان و کربن دی اکسید در کل سایتها گسترش دادند. Bandyopadhyay و همکارانش استفاده از منحنی grand composite مربوط به یوتیلیتی سایت را برای تخمین پتانسیل همزایش کل سایت پیشنهاد دادند. کاربرد رویکرد مبتنی بر پینچ سایت نهایی برای یک کارخانه فولاد در مقیاس بزرگ، توسط Matsuda معرفی شد. Abadi و همکارانش اصول یکپارچه سازی برای نیروگاه تولید بخار و سیستم پردازش برای قسمت یوتیلیتی را مطالعه کردند.Ghannadzadeh و همکارانش یک مدل جدید که کار شفت(محور) را مورد هدف قرار میگیرد، برای تخمین پتانسیل همزایش، قبل از طراحی کل سیستم یوتیلیتی معرفی کردند.بعلاوه برای تحلیل حساسیت سایت نهایی، یک تکنیک عددی توسط Liew و همکارانش توسعه یافت تا تاثیر تغییرات عملیاتی بر روی همزایش سیستم مورد ارزیابی قرار بگیرد.اخیرا ، مفهوم "کل سایت" به مجموعه ای گسترده از نهادها شامل نهادهای گوناگون صنعتی، مراکز اقتصادی و ارائه دهنده خدمات و مناطق مسکونی گسترش یافته است.

جدا از مساله هدف گذاری، طراحی شبکه برای سیستم های تولید بخار با در نظرگرفتن یکپارچگی کل سایت، توسط Papoulias وGrossmann کسانی که مدلهای MILPرا با مدل transshipment برای سنتز همزمان یوتیلیتی و سیستم های بازیابی(بازیافت) حرارت ترکیب کردند، اجرا شد. اشاره شد که این استراتژی شامل انتقال انرژی از محل پردازش تا مرکز یوتیلیتی نمیشود. Shang و Kokossis بعدا، امکان تولید بخار توسط فرآینهایی، طوری که کارایی کل سایت، بهبود فزاینده ای بتواند داشته باشد، در نظر گرفتند.کار مشابهی توسط Chenو Lin مورد توجه قرار داده شده است که سطوح انشعابات اصلی بخار به طور خودکار با انجام بهینهسازی مشخص میشد. علاوه بر آن، Varbanov و همکارانش از تکنیک مشابهی برای بررسی مشکل کربن زدایی با صرفه استفاده کردند. لازم به ذکر است که همه کارهای اشاره شده در بالا عمدتا بر روی طراحی سیستم های تولید بخار تمرکز داشته اند. برای غلبه بر این محدودیت، Chen و Lin اخیرا طراحی همزمان شبکه(شبکه ای از) سیستمهای بازیابی حرارت و بخار را معرفی کرده و بر کاربرد آن در کارخانههای شیمیایی تاکید کردند.

به جهت یکپارچه سازی انرژی کل سایت در بخش های صنعتی، همکاری تجاری به منظور تلاش برای به اشتراک گذاری بهینه منابع مانند مواد، آب، انرژی و... ایده پایه محسوب میشود تا ضایعات و آلودگی کاهش یافته و بهره های(دستاوردهای) اقتصادی و بهبود محیط زیست برای توسعه پایدار افزایش یابد.Mattila و همکارانش اثرات نهایی زیست محیطی یک همزیستی صنعتی را مطالعه کردند. Zhang و همکارانش روشی را برای برنامه ریزی اولیه و طراحی کل سایت در اطراف یک پالایشگاه نفت را توسعه دادند. روش پیشنهاد شده میتواند شارش ماده و انرژی میان اعضای آینده را مدل کرده و مزایای یکپارچه سازی(ادغام) شرکتهای مختلف را کمی سازی نماید. برای یکپارچه سازی حرارت تولیدی کل سایت، ضروری است تا میزان منابع یا انرژی انتقالی یا استخراجی قبل از ساخت عملی مشخص شود. بدون شک این یک چالش برای شرکت هاست چرا که مجبور میشوند تا یک سری سناریو برای تصمیم گیری و جایگزین هایی شامل تغییرات عملیات و بازجورسازی های مختلف طرح موجود را تحلیل کنند.خوشبختانه این دشواری کار میتواند با استفاده از تکنیک های یکپارچه سازی کل سایت با فرض اینکه منابع بتوانند از طریق یک پارک صنعتی وارد یا خارج بشوند، برطرف شود.

در این مقاله، هدف توسعه یک مدل برای سیستم تولید بخار برای تحلیل و ارزیابی نیروگاه های برق بخاری است. مدل قادر خواهد بود تا عملیات عمومی، بازجورسازی و مشکل یکپارچه سازی بخار کل سایت را مدیریت کند.

2. تعریف مساله

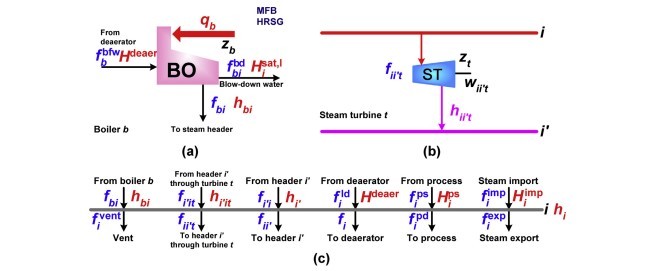

مشکل مطالعه شده در این مقاله بر روی بهینه سازی و بازجورسازی یک نیروگاه برق بخاری موجود در یک پالایشگاه سنتی تمرکز میکند. شکل 1 طرح نیروگاه و شرایط کاری موجود را نشان میدهد.سه دیگ بخار در فشار 101 بار(B1و دیگ بخار سایت) و 20.6 بار(B3) در حال تولید بخار بوده و 4 سطح از انشعابات اصلی بخار(101 بار،20.6 بار، 4.5 بار و محصول میعان) و 4 توربین بخار (ST1 برای تولید برق و ST2-ST4 برای تهیه توان شفت) وجود دارد.اگرچه دیگ بخار سایت مستقر در مجموعه پالایشگاه به میزان 208.3t/h بخار در فشار 101 بار تولید میکنند، برای استفاده خودش، مرکز بخار میبایست 3سطح از بخار و برق را برای ارضای تقاضاهای فرآیندهای موجود در پالایشگاه به لحاظ توان و حرارت را نیز تامین کند. هم اکنون مرکز بخار به میزان 35t/h و با فشار متوسط (18بار و 215درجه سلسیوس) از یک کارخانه فولاد سازی مجاور برای گرمایش محلی وارد میکند. اگر فشار و دمای بخار بتواند به 20.6بار و 260 درجه سلسیوس ارتقا یابد، نرخ شارش ورود ممکن است به 120t/h افزایش یابد. برای بهبود تجهیزات بخار و تحریک یکپارچه شدن بخار کل سایت، به آزمودن سیستم تولید بخار موجود و راهحلهای ممکن پیشنهاد شده برای افزایش ورود بخار از کارخانه فولاد، که بخار در آن، نسبت به پالایشگاه با هزینه بسیار پایینتر تولید میشود، نیاز است. برای مطالعات گسترده، این کار(مقاله)بهینه سازی عملیاتی مرکز بخار موجود را در نظر آورده و امکان بازجورسازی آن را مورد بررسی قرار میدهد. مورد اول برای بهبود کارایی طرح موجود بوده و مورد دوم گزینه های اضافی دیگری برای غلبه بر محدودیتهای سیستم موجود در دسترس قرار میدهد.

Highlights

1- A steam system model is developed for the analysis of existing steam power plant in a refinery.

2- Optimization and retrofit strategies are taken into account to improve the site performance.

3- The best energy utilization is determined by the optimization.

Abstract

A comprehensive mathematical model is developed for the operational optimization and retrofit of industrial steam systems. The problem of maximizing the cost reduction given by the difference in annual operating costs minus the annualized investment cost of the retrofit is formulated as a mixed integer nonlinear program (MINLP) based on a collection of unit models. The steam power plant of a traditional petroleum refinery is analyzed and retrofitted based on the proposed MINLP formulation. The operating conditions are firstly optimized to investigate whether there is room for improvement without modifying existent units or layout. Thereafter, retrofit possibilities on internal steam turbine or layout are taken into account to enhance steam utilization efficiency. Feasible method for inspiring the total site steam integration among adjacent companies is finally deliberated, where the steam ejector is adopted to upgrade the lower pressure import steam for being directed into the existent steam headers. The results of various degrees of retrofit on the steam system of a practical refinery verify the applicability of the proposed approach.

1. Introduction

Steam systems are a major fuel consumer in industry and the main energy supplier for industrial process plants. Modern steam systems are typically designed for combined heat and power generation (or cogeneration). Numerous investigations have been conducted in the past few decades to improve the energy performance of steam systems.

Methodologies for obtaining the optimal steam system configurations can be broadly divided into heuristics with thermal targets and mathematical optimization techniques. Heuristic methods for the synthesis of steam systems were first studied by Nishio et al. [1]. Chou and Shih [2] also applied the thermodynamic approach to the design of plant utility systems. The objective of their approaches is to achieve the maximum thermal efficiency of the plants. However, such designs normally require high capital investment and are therefore not necessarily attractive from the point of view of total cost. To establish the optimal capital-energy trade-off, Bruno et al. [3]

proposed mathematical optimization methods for designing steam plants, taking into account different conflicting objectives (e.g. operating and capital costs). All the possible configurations are systematically considered with a superstructure, and the corresponding optimization models are mixed-integer programs involving continuous and discrete (binary) variables.

For multi-period operation of utility systems, Hui and Natori [4] developed a mixed-integer linear programming (MILP) technique incorporating discrete decisions such as turning equipment on and off. Iyer and Grossmann [5] later presented a decomposition algorithm, in which a two-stage approach involving the solution of the MILP subproblems was developed along with the shortest path algorithm to reduce the computational expense. In addition, Maia and Qassim [6] used simulated annealing to synthesize utility systems with variable demands. Micheletto et al. [7] focused on operational optimization of the utility system of a practical oil refinery.

Dhole and Linnhoff [8] proposed total site integration for a set of processes served by a centralized steam system, with a targeting approach developed for sites consisting of multiple processes. This approach was then extended by Hui and Ahmad [9], and it was shown that reducing exergy losses in heat exchanger networks will ultimately benefit power generation in steam systems. Klemes et al. [10] extended the targeting and design methodology for reduction of fuel, power and CO2 on total sites. Bandyopadhyay et al. [11] proposed using the site utility grand composite curve to estimate the total site cogeneration potential. The application of the pinch-based total site approach for a large-scale steel plant was presented by Matsuda et al. [12]. Abadi et al. [13] studied the integration methodology for the steam power plant and the process utility system. Ghannadzadeh et al. [14] developed a new shaft work targeting model for the estimation of cogeneration potential prior to the design of the total site utility system. In addition, a numerical technique for total site sensitivity analysis was developed by Liew et al. [15] to assess the impact of operational changes on a cogeneration system. Recently, the total site concept has been extended to a broader set of entities, including various industrial entities, commercial and service buildings and residential areas [16].

Apart from targeting, network design for steam systems with total site integration was performed by Papoulias and Grossmann [17], who combined the MILP models and the transshipment model for the simultaneous synthesis of utility and heat recovery systems. It was mentioned that this strategy does not include energy transfer from the process plant to the utility plant. Shang and Kokossis [18] later considered the possibility of steam generation by processes so that the total site performance can be improved further. Similar work has also been addressed by Chen and Lin [19], with steam header levels automatically determined by optimization. In addition, Varbanov et al. [20] used a similar technique to address the cost-effective de-carbonization problem. Note that the abovementioned works have focused mainly on the design of steam systems. To overcome this limitation, Chen and Lin [21] recently presented simultaneous network design of steam and heat recovery systems, and emphasized its application on chemical plants [22].

For total site energy integration in industrial sectors, the basic idea is business cooperation in an attempt to share resources (e.g. materials, water, energy, etc.) efficiently to reduce waste and pollution, increase economic gains and improve environmental performance for sustainable development. Mattila et al. [23] assessed the total environmental impacts of an industrial symbiosis. Zhang et al. [24] developed an approach to early planning and design of the total site around an oil refinery. The proposed methodology can model the energy and material flows between the prospective members and quantify the benefits of integrating different firms. For total site heat integration, it is essential to determine the amounts of sources or energy to be imported or exported before practical implementation. This is no doubt a challenge for the companies because they would have to analyze a series of scenarios for decision making, and the alternatives involve changes of operation and various retrofits of the existent layout. Fortunately, this difficulty can readily be dealt with through the application of total site integration techniques, assuming that sources can be imported or exported within an industrial park.

In this paper, the objective is to develop a steam system model to analyze and assess existing steam power plants. The model will be able to handle the general operation, retrofit and total site steam integration problem.

2. Problem definition

The problem studied in this article focuses on the optimization and retrofit of an existent steam power plant in a traditional refinery. Fig. 1 shows the plant layout and current operating conditions. There are three boilers producing steam at 101 (B1 and the site boiler) and 20.6 bar (B3), four levels of steam headers (101 bar, 20.6 bar, 4.5 bar and condensate) and four steam turbines (ST1 for generating electricity and ST2-ST4 for providing shaft power). Although the site boiler at the refinery complex produces 208.3 t/h of steam (101 bar) for self use, the steam plant still has to provide three levels of steam and electricity to satisfy heating and power demands of the refinery processes. Currently, the steam plant imports 35 t/h of medium pressure steam (18 bar and 215 C) from an adjacent steel mill for local heating. The import flow rate may be increased to 120 t/h if the steam can be upgraded to 20.6 bar and 260 C. In order to improve the efficiency of steam utilization and promote total site steam integration, it is desired to examine the existing steam system and propose feasible solutions to increase steam import from the steel mill, where steam is produced at a much lower cost than in the refinery. For comprehensive studies, this work involves operational optimization of the existent steam plant and exploring its retrofit possibilities. The former is to improve the performance of the current layout, while the latter provides additional options to overcome the limitations of the existent system.

خلاصه

1. مقدمه

2. تعریف مساله

3. فرمول بندی مدل

4. مورد مطالعاتی صنعتی

4.1. سناریوی اول: بهینه سازی سیستم تولید بخار موجود

4.2. سناریوی2: تغییر و اصلاح توربین بخار ST1 :

4.3. سناریوی سوم: اضافه نمودن تجهیزات جدید

4.4. سناریوی چهارم: ارتقا بخار ورودی

5. نتیجه گیری

منابع

Abstract

1. Introduction

2. Problem definition

3. Model formulation

4. Industrial case study

4.1. Scenario 1: optimization of the existing steam system

4.2. Scenario 2: modification of steam turbine ST1

4.3. Scenario 3: addition of new equipment

4.4. Scenario 4: upgrading the import steam

5. Conclusion

References