دانلود رایگان مقاله سیستم های اجرایی ساخت و تولید برای شرکت ها با اندازه کوچک و متوسط

چکیده

سیستم اجرایی ساخت و تولید (MES) نقش مهمی در حمایت از شرکت ها با اندازه کوچک و متوسط (SME) برای عملیات های تولید روزانه آنها ایفا می کند. عملیات های کسب و کارهای SMEها به طور سنتی بر سیستم کاغذبازی تکیه می کنند. با افزایش سریع تکنولوژی، تقریباً تضمین شده است که این سیستم با MES هوشمند کارآمد و قابل اعتماد جایگزین خواهد شد. این مقاله, یک سیستم ساخت و تولید زمان واقعی مبتنی بر RFID را ارائه می کند که پنج کارکرد را در خود دارد. این پنج کارکرد در یک رابط مبتنی بر اندروید ادغام می شوند که داده ها در یک پایگاه داده مبتنی بر ابر در زمان واقعی می خواند و می نویسد. فن آوری NFC برای بهبود سهولت استفاده نیز مورد استفاده قرار می گیرد. هدف از این مقاله و سیستم, ارتقاء ارتباطات درون یک شرکت، بهبود کیفیت محصول، بهینه سازی ذخیره سازی داده ها و کاهش ضایعات کاغذبازی است. یک مطالعه موردی, امکان سنجی و عملی بودن سیستم طراحی شده و توسعه یافته را نشان می دهد.

1. مقدمه

با توجه به افزایش جهانی شدن، ما با افزایش در کارخانه های تولیدی کوچک تر که گستره وسیع تری از محصول ها را تولید می کنند روبرو هستیم. علاوه بر این، با توجه به وجود اینترنت، تجارت الکترونیک و تقاضای روزافزون برای سفارشی سازی محصول, منجر به افزایش تکنیک های تولید ترکیبی شده است [1، 2]. محصول های امروزی با سطح بالایی از انتقادات از سوی مشتریان مواجه هستند و با رقابت بین شرکت های قوی, امکانات تولید باید اطمینان حاصل نمایند که محصولات با استانداردهای بالایی و در عین حال با سرعت بهینه تولید می شوند [3]. این کار با کاهش زمان استراحت دستگاه، بهبود زمان های تحویل، بهینه سازی نرخ های تولید و مدیریت برنامه های زمان بندی برای هر دوی کارگران و ابزارهایی که آنها استفاده می کنند، انجام می شود. [4، 5]. این کارکردها, مبنای یک سیستم اجرای ساخت و تولید (MES) را تشکیل می دهند که توسط انجمن راه حل های سازمانی ساخت و تولید (MESA) با لحاظ نمودن یازده کارکرد کلیدی [6]. تعریف شده است.

اینترنت اشیا (IoT) اصطلاحی است که برای توصیف اتصال متقابل بین دستگاه ها و لوازم خانگی مختلف از طریق اینترنت [7] استفاده می شود. این مفهوم برای طیف وسیعی از کاربردها در زندگی اعم از کاربردهای تجاری و مصرف کننده مانند خانه های هوشمند، پلت فرم های تفریحی به هم متصل شده و وسایل نقلیه هوشمند که می توانند سود را بهبود بخشند، اعمال می شود. [8-12]. IoT به طور سودمند در بسیاری از بخش ها توسط فراهم نمودن یک بینش به عملیات های یک شرکت از طریق بهره برداری از حسگرها، سخت افزار، نرم افزار و حتی شبکه ابر به کار می رود. بنابراین داده های جمع آوری شده با شبکه IoT می توانند برای بهینه سازی عملکرد یک شرکت استفاده شوند و در نهایت منجر به افزایش سودها می شوند. شبکه IoT نیز کاربرد دارایی های شرکت در شبکه را میسر می کند و بینشی را نسبت به یک دارایی شخصی که از نزدیک قابل نظارت می باشد, فراهم می کند. این می تواند به مقادیر زیادی از داده های تولید شده از یک دستگاه تک منجر شود، اگر آنها در زمان واقعی پردازش نشوند, این داده ها بی فایده خواهد بود، بنابراین استفاده از محاسبات ابری برای پردازش داده ها، به جای یک سرور محلی و یا یک کامپیوتر شخصی استفاده می شود. محاسبات ابر، برقراری ارتباط سریع در یک شبکه را امکان پذیر می سازد، بنابراین تصمیم گیری در زمان واقعی امکان پذیر می شود [13، 14].

به علت توسعه سریع فن آوری ها نسبت به نمونه های موجود، علاوه بر ایجاد یک سیستم مناسب برای شرکت ها با اندازه کوچک و متوسط (SMEs)، MES باید بهبودهای چشمگیری داشته باشد. سه عامل نقش چشمگیری در بهبود یک MES ایفا می کنند از جمله شفافیت، پاسخگویی و صرفه جویی در هزینه [15]. برای افزایش شفافیت, باید بهبود ادغام کسب و کار در سیستم وجود داشته باشد. این باید منجر به بهبود ارتباط بین ادارات مالی و ادارات تولید شود. پاسخگویی سیستم اغلب نشان دهنده نرخ جریان داده ها است. افزایش زمان های پاسخ به شما در تشخیص سریع تر مشکلات و رویدادهای غیر منتظره و همچنین موقعیت یابی و حل و فصل قبل از گسترش آن کمک می کند. در نهایت،MES باید بهینه سازی را به عنوان یک ابزار اساسی برای هر کارکرد MES ارائه دهد. این بهینه سازی موجب صرفه جویی در منابع و زمان، و در نهایت کاهش هزینه ها می شود [16، 17]. این مقاله, یک MES هوشمند مبتنی بر RFID را ارائه می کند که دارای پنج کارکرد کلیدی است:

• جمع آوری / کسب داده ها - این کارکرد اصلی, روشی را توصیف می کند که داده ها از طبقه کارخانه به طور خودکار از تجهیزات / کارگران به شیوه ای زمان واقعی به دست می آیند.

• مدیریت فرایند - با تصحیح و بهبود فرایندهای انجام شده به صورت خودکار یا با توصیه به استفاده از اطلاعاتی که از تجهیزات هوشمند به دست می آید، بر تولید نظارت می کند.

• تخصیص و وضعیت منابع - یک وسیله حیاتی برای نظارت بر منابع مورد استفاده توسط شرکت. منابع عبارتند از: کارگران ماهر، مصالح، ماشین آلات و ابزارهای تولید. همچنین وضعیت منابع فوق را نیز نشان می دهد.

• برنامه زمانبندی عملیات ها و جزئیات – یک ابزار مورد استفاده برای سازمان دهی و برنامه ریزی عملیات ها بر اساس اهمیت آن، تکیه آن به تجهیزات تولید و نظمی که پیگیری آن الزامی است.

• تجزیه و تحلیل عملکرد - این یک ابزار کلیدی در سیستم های ساخت و تولید است که برای مقایسه نتایج با خروجی های گذشته شرکت ها و اهداف کسب و کار آینده، کمک به تصمیم گیری، بهبود بهره وری و پیشرفت مثبت استفاده می شود.

بقیه این مقاله به شرح زیر سازمان دهی شده است: بخش 2 اجزای مختلف یک سیستم اجرای ساخت و تولید هوشمند را معرفی می کند و اهمیت آنها را در طبقه کارگاه توضیح می دهد. بخش 3 خدمات مهم پیشنهاد شده به واسطه کاربرد را توصیف می کند. در نهایت، بخش 4, یک مطالعه موردی را ارائه می دهد که ادغام سیستم را با یک محیط کارگاه ساختگی را توضیح می دهد.

2. MES هوشمند

2.1 ماشین های هوشمند

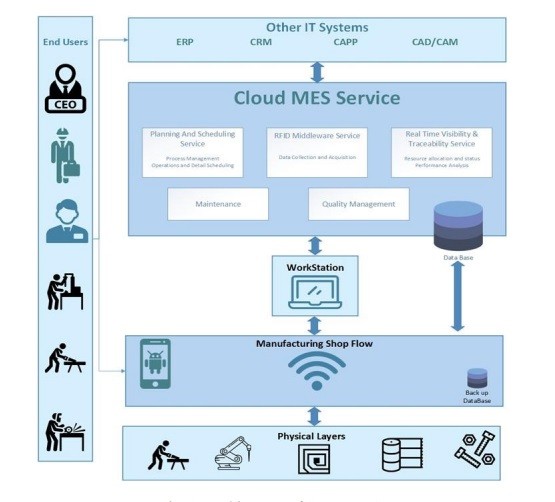

معماری MES هوشمند در شکل 1 نشان داده شده است. لایه فیزیکی شامل چندین زیر لایه می شود که متشکل از اجزای مختلف رده بندی شده می باشد. در ابتدا، برچسب های RFID با فرکانس بالا در قطعات و دستگاه های مختلف مستقر می شود. ثانيا، اجزاي حیاتی، ابزارهاي برش، كنترل كننده هاي دستگاه و دستگاه هاي جمع آوري داده ها در اين لايه گنجانده می شوند. آنها می توانند سنسورهای مختلفی را حمل کنند به طوری که وضعیت آنها می تواند در زمان واقعی ردیابی و پیگیری شود. دستگاه ها و روبات های معمولی می توانند از ابزارهای مختلف (مانند ابزارهای برش) برای فرآیندهای مختلف استفاده کنند. بنابراین، آنها توسط دستگاه های RFID شناسایی می شوند. به عنوان مثال، برچسب های RFID بر روی هر یک از دستگاه های منفرد متصل می شوند به طوری که بتوانند به طور منحصر به فرد شناسایی شوند [8-10].

خدمات گزارش آمارهای الکترونیکی, نظارت بر پیشرفت از طریق تلفن هوشمند شخص را میسر می سازد. رابط های سفارشی می توانند بر اساس برنامه های کاربردی و شرایط مختلف مانند ارزیابی های زمان بندی و برنامه ریزی تولید فصل پیک طراحی شوند. زیرلایه سوم شامل تمام مواد و منابع پایه مورد استفاده برای خلق محصول نهایی می باشد. با این وجود, این مواد باید یک اندازه تنظیم شده و تعداد محدودی داشته باشند تا یک برچسب RFID مرتبط با آن داشته باشند. مواد به طور معمول به یک کارگاه با یک اندازه تنظیم شده به طور حجمی تحویل داده می شوند. سپس مواد فله را می توان به صورت دسته ای و همراه با برچسب ها و آماده استفاده گروه بندی کرد. مواد اولیه اغلب در اشکال و اندازه های نامنظم یا بزرگ با مقدار ناشناخته باقی می مانند. این کار ممکن است نیاز به یک پردازش مواد خام توسط یک کارگر به صورت یک اندازه تنظیم شده و دسته بندی آنها را در کمیت های قابل مدیریت قبل از پیوند آنها به برچسب RFID داشته باشد. برای مثال، یک کارگر می تواند قطعات یکنواخت از پارچه فیبر کربن را برش دهد و قطعات را به صورت دسته هایی با یک کمیت معین سازماندهی کند، قبل از اینکه هر دسته را به برچسب RFID پیوند دهد. سپس هر دسته می تواند برای ایجاد تعداد محدودی از تخته های کامپوزیت، بدون هیچ گونه باقیمانده ای استفاده شود. برچسب های RFID نقش حیاتی در تبدیل مواد و منابع به اشیاء هوشمند ایفا می کنند تا بتوان آنها را در یک MES مورد استفاده قرار داد. بنابراين، روه های تصميم گيري و جريان هاي عملياتي آنها مي توانند توسط راه حل مبتنی بر IoT دوباره مهندسی مجدد و منطقی سازی شوند.

2.2طبقه کارگاه ساخت و تولید

این چارچوب کلی از عناصر ملموس و غیرملموس تشکیل شده است. طبقه کارگاه ساخت و تولید, یکی از عناصر ملموس مورد نیاز کاربران نهایی، به ویژه کارگران طبقه فروشگاه و مدیران آنها را نشان می دهد. این عناصر شامل یک گوشی هوشمند که مجهز به یک خواننده / نویسنده RFID شده است و بر روی یک سیستم عامل Android در حال اجرا است و یک اتصال بی سیم اینترنت که تلفن ها را به ابر متصل می کند، می باشد. همچنین شامل یک پایگاه داده پشتیبان می باشد که می تواند اطلاعات را ثبت نماید. اگر خرابی در اتصال شبکه به ابر وجود داشته باشد، پایگاه داده پشتیبان می تواند فهرست کارها را برای چندین روز ذخیره کند. طبقه کارگاه ساخت و تولید به عنوان بخش مرکزی اتصال، ارتباط کاربران نهایی و اتصال لایه های فیزیکی به MES مبتنی بر ابر عمل می کند.

Abstract

Manufacturing Execution System (MES) plays an important role in supporting small and medium-sized enterprises (SMEs) for their daily production operations. SMEs’ businesses traditionally rely on paper based system of operations. With the rapid increase in technology, it is almost guaranteed that this will be replaced by more efficient and reliable smart MES. This paper presents a RFID enabled real-time manufacturing system which will incorporate five functions. These five functions will be integrated into an android based interface which reads and writes data to a cloud based database in real time. NFC technology is also utilized to improve the ease of use. This aims to promote communication within a company, improve product quality, optimize data storage and reduce paper waste. A case study demonstrates the feasibility and practicality of the designed and developed system.

1.Introduction

Due to the increasing globalization, we are facing a rise in smaller manufacturing plants produce a wider range of products. Additionally, due to the Internet, E-commerce and a growing demand for product customization has led to an increase in hybrid manufacturing techniques, as opposed to the archaic, linear production line [1, 2]. Today’s products are faced with a high level of critique from customers, and with competition between companies being fierce manufacturing facilities need to ensure that products are made to a high standard while operating at an optimum pace [3]. This is done by reducing machine down time, improving delivery times, optimizing production rates and managing schedules for both the workers and the tools they use etc [4, 5]. These functions form the basis of a manufacturing execution system (MES) which is defined by the Manufacturing Enterprise Solutions Association (MESA) by including eleven key functions [6].

Internet of things (IoT) is a term used to describe the interconnectivity between various devices and appliances via the Internet [7]. The concept applies to wide range of applications in life ranging from commercial and consumer applications such as smart homes, interconnected entertainment platforms and smart vehicles which can improve profits [8-12]. IoT is used beneficially in many sectors by providing an insight into a company’s operations through the utilization of sensors, hardware, software and even the cloud network. Data gathered with the IoT network can then be used to optimize a company’s performance and eventually lead to an increase in profits. The IoT network also enables company assets to be incorporated into the network, giving an insight to an individual asset which can be closely monitored. This can lead to large amounts of data generated from a single appliance, this data would be useless if it was not processed in real time, thus the use of cloud computing is used to process data, rather than a local server or a personal computer. Cloud computing enables fast communications within a network thus allowing real-time decision making [13, 14].

MES must have significant improvements due to the rapid development of technologies over existing examples in addition / Procedia CIRP 00 (2017) 000–000 2 to creating a system which is suitable to small and medium-sized enterprises (SMEs). Three factors play a significant role in the improvement of a MES including transparency, responsiveness and cost-efficiency [15]. To increase transparency there must be a push to improve the integration of the business into the system. This should lead to improved communication between the finance departments and the production departments. The responsiveness of the system often denotes the rate of flow of data. Increased response times help detect problems and unexpected events faster, helping locate and resolve the issue before it spreads. Lastly the MES must offer optimization as an underlying tool for every MES function. This optimization saves resources and time, eventually reducing costs [16, 17]. This paper presents a RFID enabled smart MES which incorporates five key functions:

Data Collection/Acquisition - This core function describes the way data is obtained from the factory floor automatically from equipment/workers in a realtime manner.

Process Management - Oversees production by correcting and improving processes, done either automatically or by advising the use of information acquired from smart equipment.

Resource Allocation and Status - A vital means to monitor the resources used by the company. Resources include, skilled labors, materials, machines and production tools. It also displays the status of the above resources.

Operations and Detail Scheduling - A tool used to organize and plan operations based on its importance, its reliance to manufacturing equipment and the order it is required to follow.

Performance Analysis - This is a key tool in manufacturing systems used to compare results with both the companies past outcomes and future business goals, aiding decision making, improving efficiency, and positive progress.

The rest of this paper is organized as follows. Section 2 introduces the different components of a smart Manufacturing Execution System and describes their importance on the shop floor. Section 3 describes the key services offered by the application. Lastly, section 4 introduces a case study which explains the integration of the system into a fictitious workshop environment.

2. Smart MES

2.1 Smart Machines

The architecture of smart MES is shown in Fig. 1. Physical layer includes several sub-layers which are consisted of various categorized components. Firstly, high frequency RFID tags are deployed into various components and machines. Secondly, critical components, cutting tools, machine controllers, and data acquisition devices are included in this layer. They may carry different sensors so that their status could be real-time tracked and traced. Typical machines and robots may use different tools (e.g. cutting tools) for different processes. Thus, they are identified by RFID devices. For example, RFID tags are E-statistics report services enable the production progresses to be monitored via his/her smartphone. Customized interfaces could be designed per different applications and conditions such as peak season production planning and scheduling evaluations. The third sub-layer includes all the fundamental materials and resources used to create the final product. These materials however need to have a set size and finite number in order to have a RFID tag associated to it. Materials are usually delivered to a workshop with a set size in bulk. Bulk materials can then be grouped in batches and associated with tags, ready for use. Raw materials often reside in irregular or large shapes and sizes, with an unknown quantity. This may require a worker processing a raw material to a set size and grouping them in manageable quantities before linking them to a RFID tag. For example, a worker could cut uniform pieces of a carbon-fiber fabric, and organize the pieces in batches of a certain quantity, before linking each batch to a RFID Tag. Each batch could then be used to create a finite number of composite boards, without any leftovers. The RFID tags play a critical role converting materials and resources into smart objects so they can be used in a MES. Therefore, their decision-making procedures and operational flows could be reengineered and rationalized by the IoT-enabled solution.

2.2 Manufacturing Shop Floor

The entire framework is composed of tangible and intangible elements. The manufacturing shop floor represents one of the tangible elements required by the end-users, specifically the shop floor workers and their managers. These include a smartphone, equipped with an RFID reader/writer and which is running on an android operating system and a wireless internet connection which connects the phones to the cloud. It also contains a backup database which can record information if there is a breakdown in the network connection to the cloud, the backup Database may store the Job list for several days. The manufacturing shop floor serves as the central hub of connection, linking the End Users and the Physical Layers to the Cloud based MES.

چکیده

1. مقدمه

2. MES هوشمند

2.1 ماشین های هوشمند

2.2 طبقه کارگاه ساخت و تولید

2.3 کاربران نهایی

3. خدمات کلیدی

3.1 میان افزارRFID

3.2 سرویس برنامه ریزی و زمان بندی

3.3. دید در زمان واقعی و ردیابی

4. یک مطالعه موردی

4.1 درباره این مورد

4.2 رابط کاربری

4.3. ورود

4.4 فهرست کارها

4.5. مدیریت منابع

4.6 بحث و بررسی

4. نتیجه گیری

Abstract

1.Introduction

2. Smart MES

2.1 Smart Machines

2.2 Manufacturing Shop Floor

2.2 Manufacturing Shop Floor

3. Key Services

3.1. RFID middleware

3.2. Planning and scheduling service

3.3. Real-time visibility and tracking

4. A case study

4.1. About the case

4.2. User interface

4.3. Login

4.4. Job list

4.5. Resources Management

4.6. Discussions

4. Conclusions

Reference