دانلود رایگان مقاله بهینه سازی طراحی چیدمان تسهیلات

چکیده

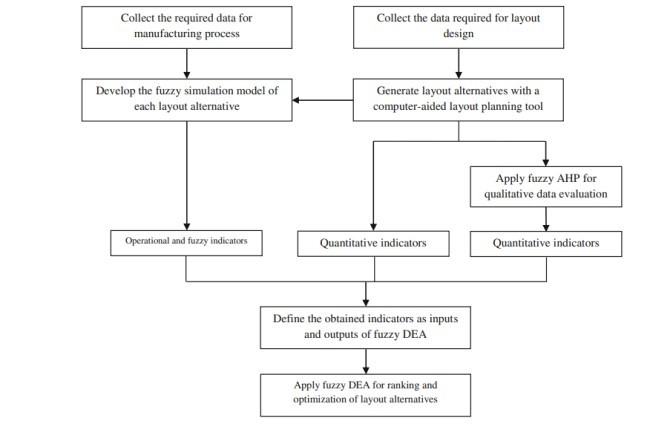

در این مقاله یک روش تحلیل پوششی برای داده های فازی شبیه سازی شده به صورت فازی یکپارچه (FDEA) –فرآیند تحلیلی سلسله مراتبی (AHP) برای مقابله با مشکلات طراحی جریان طرح بندی(FSFLD) با ورودی ها و خروجی های غیر فطعی ارائه شده است.ورودی ها و خروجی های غیر قطعی به عنوان عملیات،کیفی، و شاخص های وابسته غیر واضح مطرح می شوند.در ابتدا طرح های امکان پذیر پیشنهاد شده به وسیله یک بسته نرم افزاری تولید می شود. سپس ، AHP فازی برای سنجش وزن کیفی داده های غیر واضح مورد استفاده قرار می گیرد(نگهداری،در دسترس بودن،و انعاف پذیری).سپس شبیه سازی فازی را می توان برای ترکیب عدم قطعیت با زمان پردازش در فلو شاپ(Flow shop) با در نظر گیری تمامی گزینه های طرح بندی تولیدی با ورودی نا مشخص مورد استفاده قرار داد.خروجی شبیه سازی فازی یا شاخص های عملیاتی نا مشخص عبارتند از ،میانگین زمان انتظار در صف، میانگین زمان حضور در سیستم، و میانگین استفاده از ماشین آلات است.در نهایت ، FDEA برای یافتن طرح مطلوب جایگزین در میان تمامی جایگزین های ممکن و با توجه به شاخص های عملیاتی، کیفی و شاخص های وابسته به طرح (مانند فاصله،مجاورت و نسبت شکل) مورد استفاده قرار می گیرد.روش یکپارچه این مطالعه دقیق تر و کارآمد تر از مطالعات قبلی با ورودی های مبهم است.همچنین در این مقاله تجزیه و تحلیل جامعی در مورد مشکلات FSFLD با استفاده از شاخص های عملیاتی، درونی، فازی آورده شده است.اعتبار سنجی و تایید نتایج با استفاده از DEA برای تجزیه و تحلیل مولفه های اصلی، و طبقه بندی عددی انجام شده است.ویژگی منحصر به فرد این مطالعه توانایی مقابله با ورودی ها و خروجی های متعدد غیر قطعی می باشد.همچنین از برنامه نویسی ریاضی فازی برای بهبود طرح های پیشنهادی مطلوب استفاده شده است.علاوه بر آن این یک ابزار عملی است و می توان آن را بر روی نمونه های واقعی با در نظر گیری جنبه های نامشخص فرآیند تولید در داخل مشکلات FSFLD به کار برد.

1. انگیزش و اهمیت

معمولا داده های از دست رفته، داده های ناقض، یا کمبود داده در مورد برخی از مشکلات طرح بندی به طور کلی و به خصوص در مورد مسائل FSFLD وجود دارد.این بدان معنی است که داده را نمی توان با استفاده از مدل های قطعی یا تصادفی جمع آوری کرد و روش های جدیدی برای مقابله با این گونه از مشکلات مورد نیاز است.این خلاء سبب ایجاد انگیزه برای نویسندگان بود تا یک روش منحصر به فرد برای رسیدگی به چنین خلاء ای در مسائل FSFLD بپردازند.

شبیه سازی یکپارچه فازی= DEA فازی-AHP فازی یک راه حل دقیق را برای مشکلات FSFLD با عدم قطعیت، که در مطالعات قبلی ناقص و با جایگزین های مبهم بوده است را ارائه کرده است.همچنین،یک تجزیه و تحلیل جامع در مورد مشکلات FSFLD به همراه عدم قطعیت با ترکیب عدم قطعیت در شاخص های عملیاتی،وابستگی و کیفی همراه است.علاوه بر آن، یک رتبه بندی کامل و دقیق از برنامه های طرح بندی پیشنهادی به همراه ورودی های نامشخص و مبهم ارائه شده است.برتری و اثربخشی روش یکپارچه پیشنهادی در مقایسه با شبیه سازی DEA-AHP،AHP-DEA ،تجزیه و تحلیل مولفه های AHP (PCA )، و روشهای طبقه بندی عددی (NT) در طی این مورد مطالعاتی بوده است.منحصر فرد ترین ویژگی این روش قابلیت مقابله با ورودی ها و خروجی های متعدد فازی است (عملیاتی،کیفی و وابسته)و بهینه سازی از طریق DEA فازی و قابلیت کاربردی آن در موارد واقعی با در نظر گیری جنبه های عملیاتی فرآیند تولید در مشکلات FSFLD می باشد.

2. مقدمه

طراحی چیدمان تسهیلات (FLD) یک کار بسیار مهم در طراحی مجدد،گسترش،یا طراحی در سیستم های تولید می باشد مانند سیستم های فلوشاپ.مشکلات FSFLD شامل تعیین نحوه قرار گیری و محل تجهیزات ،ایستگاه های کاری،دفاتر و سایر موارد می باشد.در داخل یک سیستم فلوشاپ با در نظر گیری ارتباطات داخلی از طریق امکانات متوالی و همچنین سایر امکانات مانند پیاده روی و استفاده از خودرو برای حمل و نقل است.اصلی ترین هدف رایج از مشکلات طرح بندی در این مقاله به حدافل رساندن هزینه های حمل و نقل،مواد اولیه،قسمت ها ، ابزار ها و کارهای در حال انجام، و محصولات به پایان رسیده در بین این امکانات [31,32,34]،تسهیل جریان ترافیک و به حداقل رساندن هزینه آن [7]،به حداکثر رساندن عملکرد طرح[47]،به حداقل رساندن ابعاد و فرم خطاهای محصولاتی که به طرح ثابت بستگی دارد [15,36]،به حداقل رساندن تعداد کل حلقه های پیمایش شده برای یک خانواده از محصولات[39]،افزایش روحیه کارکنان، و به حداقل رساندن خطر آسیب دیدگی پرسنل و صدمه به اموال، فراهم سازی نظارت و ارتباط به شکل حضوری [24]است.

روشهای الگوریتمی معمولا باعث ساده سازی هم محدودیت های طراحی و هم محدودیت اهدافی در رسیدن به یک هدف کلی برای بدست آوردن راه حل مشکلات می شوند.این روشها سبب تولید طرح های کارآمد پیشنهادی، به خصوص در زمینه نرم افزارهای تجاری در دسترس ( مثل Spiral ) می شوند.با این وجود نتایج کمی بدست آمده از این ابزارها اغلب تمامی اهداف را در خود ندارد.از سویی دیگر، روش های روند گونه برای فرآیند های FLC مه در آن قادر به همکاری با اهداف کمی و کیفی هستیم مورد استفاده قرار می گیرد. برای انجام آن، روند FLD به چندین مرحله تقسیم می شود تا به طور متوالی به حل آن بپردازیم.هر چند که موفقیت این فرآیند به شدت به کیفیت طراحی جایگزین ها بستگی دارد که توسط یک متخصص طراحی می شود.دب و باتاچاریا[17] یک معیار تصمیم گیری برای متدلوژی مورد استفاده در تصمیم گیری های چند فازی ارائه داده اند که در آن نرخ جریان بین امکانات مبهم و غیر قطعی است . با در نظر گیری هزینه مواد به عنوان هدف اصلی، چندین ابتکاری و فرا ابتکاری در مقالاتی که مرتبط با مشکلات مختلف چیدمان تسهیلات بوده اند ارائه شده است [19,26,27,42,45].

تولید چیدمان و ارزیابی آن اغلب یک کار چاشی و وقت گیر به دلیل هدف های متعدد ذاتی آن و همچنین دشواری های که جمع آوری دارا است[29].روش های مختلفی در این مقاله برای مقابله با چنین مشکلی مطرح شده است.روش های الگوریتمی به طور عمده با تمرکز بر به حداقل رسانی فاصله جریان به منظور به حداقل رساندن هزینه های مرتبط با انتقال مواد هستند، و روش های رویه ای به دشت به تجربه و تحلیل متخصصان طراحی بستگی دارد.در این مورد، یانگ و همکارانش [43] نشان داده اند که نه روش های الگوریتمی و نه روشهای روندی FLD برای حل مشکلات مرتبط با FDL کارآیی لازم را ندارد. به همین علت،مطالعات مختلفی برای پوشش این خلاء موجود در مشکلات FLD صورت گرفته است [12,21,43].آزاده و همکاران [6] پیشنهاد یک لگوریتم تحلیلی پوششی فازی برای تجزیه و تحلیل شبیه سازی داده های فازی یکپارچه (FSFDEA) برای مقابله با یک مورد خاص تک ردیف از مشکلات مرتبط با چیدمان تسهیلات را ارائه کرده اند.الگوریتم FSFDEA پیشنهادی قادر به مدل سازی و بهینه سازی SRFLP کوچک در حالت تصادفی ، نامشخص و در محیط غیر خطی می باشد.

از سویی دیگر ، چندین مطالعه سعی در تعیین بهره وری گزینه های چیدمان جایگزین و رتبه بندی آنها در واحدهای تصمیم گیری (DMU)ها از راه بهتری داشته اند،یانگ و کو [44] و آزاده و ایزدبخش[2] سه شاخص عملکرد کمی را در مشکلات مرتبط با FSFLD شامل فاصله،مجاورت، و نسبت شکل،و سه شاخص عملکرد کیفی شامل انعطاف پذیری، در دسترس بودن،تعمیر و نگهداری را در نظر گرفته اند.با این حال، نه یانگ و کو [44] و نه آزاده و ایزدبخش[2] یک ابزار تصمیم یار جامع برای مشکلات FLD را نتوانسته اند فراهم کنند.به همین علت،نیاز به توسعه یک روش جامع تر برای همه ویژگی های مورد تیاز سیستم به منظور رتبه بندی مدلها و همچنین فراهم سازی یک ابزار تصمیم یار کمکی و واقعی تر برای فرآیندهای تصمیم گیری بوده است.

شبیه ساز یک ابزاری با قابلیت استفاده از داده برای ارزیابی چیدمان تسهیلات فعلی ، نمایش مناطقی که پتانسیل قابلیت بهبود دارند،و ارزیابی عینی گزینه های مختلف است، و در مقالات [3,33,35,40,48] به طور گسترده ای مورد استفاده قرار گرفته است.ژو و همکاران [48] شبیه سازی اهداف کلی یکپارچه را برای مدل سازی این فضا،تدارکات، و منابع پویا با همراه روش ژنتیکی (GA)ها برای بهینه سازی چیدمان بر اساس قوانین و محدودیت های مختلف،و پیاده سازی یک سیستم بهینه سازی چیدمان در داخل محیط شبیه ساز را ارائه داده اند.جیتاوچ و کریشنان [25] یک روش مبتنی بر شبیه سازی برای پیشبینی عدم قطعیت در ارتباط با طرح و روش شبیه سازی خودشان را در برابر روش های تحلیلی مورد اعتبار سنجی قرار داده اند.براگلیا و همکارانش [10] پیشنهاد تصویب شاخصی که در شناسایی استراتژی طراحی چیدمان ترجیح داده شده می تواند مورد استفاده قرار بگیرد را داده اند.

FDEA مهم ترین دسته ای است که در مقالات مرتبط با کار ما مورد بررسی قرار گرفته است و در بسیاری از تحقیقات در سایر مقالات به طور گسترده ای برای ارزیابی عملیاتی و رتبه بتدی DMU ها مورد استفاده قرار گرفته است[20,44].اندرسن و پترسن [1] یک روشی با نام روش بهره وری فوق العاده برای رتبه بندی واحدهای تاثیر گذار DEA ارائه داده اند.مدلهای بهره وری فوق العاده برای تعیین خروجی های حیاتی مورد استفاده قرار می گیرد.مدلهای بهره وری فوق العاده DEA مختلفیبه وسیله سیفرد و ژو [41] معرفی شده است. لیست کاملی از مدلهای DEA با بهره وری فوق العاده ارائه شده است،که در آن شرایط لازم و کافی برای توسعه مدلهای مختلف بهره وری فوق العاده نیز آورده شده است.مدلهایی بهره وری فوق العاده به طور عمیقی در مقالات مرتبط با DEA [8,9,13,14,22,28,30] مورد تحقیق واقع شده است.یک روش یکپارچه شده متشکل از چند متغیره و چند ویژگی بر اساس AHP و PCA به وسیله آزاده و ایزدبخش [2] ارائه شده است و برای حل مشکلات مرتبط با FLD کارخانه است.با استفاده از AHP-PCA یکپارچه، آنها راه حل دقیقی برای مشکلات FLD با ارائه رتبه بندی کامل و دقیقی از چیدمان های جایگزین کارخانه را ارائه کرده اند.با این حال،با توجه به دانش نویسندگان،هیچ کدام از مطالعات پیشین یک متدلوژی منحصر به فرد برای مشکلات FSFLD به همراه ورودی ها و خروجی های غیر قطعی را ارائه نکرده اند.علاوه بر آن معمولا داده های از دست رفته،داده های ناقص،یا کمبود داده با توجه به مشکلات کلی چیدمان و یا به طور خاص مشکلات FSFLD وجود دارد.این بدان معنی است که داده را نمی توان به وسیله مدل های قطعی و یا تصادفی جمع آوری یا تجزیه و تحلیل کرد،و روش های جدیدی برای مقابله با این دست از مشکلات مورد نیاز است.این خلاء موجود انگیزه نویسندگان برای توسعه یک روش منحصر به فرد برای رسیدگی به این خلا در مشکلات FSFLD بوده است.

Abstract

This paper presents an integrated fuzzy simulationfuzzy data envelopment analysis (FDEA)-analytic hierarchy process (AHP) approach to deal with a flow shop facility layout design (FSFLD) problem with ambiguous inputs and outputs. Ambiguous inputs and outputs are defined as noncrisp operational, qualitative, and dependent indicators. At first, feasible layout alternatives are generated by a software package. Then, fuzzy AHP is used for weighting noncrisp qualitative data (maintainability, accessibility, and flexibility). Fuzzy simulation is then used to incorporate the ambiguity associated with processing times in the flow shop by considering all generated layout alternatives with uncertain inputs. The outputs of fuzzy simulation or noncrisp operational indicators are average waiting time-in queue, average time-in system, and average machine utilization. Finally, FDEA is used for finding the optimum layout alternative among all feasible generated alternatives with respect to operational, qualitative, and layout-dependent indicators (distance, adjacency, and shape ratio). The integrated approach of this study is more precise and efficient than previous studies with ambiguous inputs. It also provides a comprehensive analysis on the FSFLD problems by using operational and subjective and fuzzy indicators. The results have been verified and validated by DEA, principal component analysis, and numerical taxonomy. The unique features of this study are the ability of dealing with multiple noncrisp inputs and outputs. It also uses fuzzy mathematical programming for optimum layout alternatives. Moreover, it is a practical tool and may be applied in real cases by considering uncertain and ambiguous aspects of the manufacturing process within FSFLD problems.

1 Motivation and significance

There are usually missing data, incomplete data, or lack of data with respect to layout problems in general and FSFLD problems in particular. This means that data could not be collected and analyzed by deterministic or stochastic models and new approaches for tackling such problems are required. This gap motivated the authors to develop a unique approach to handle such gaps in FSFLD problems.

The integrated fuzzy simulation-fuzzy DEA-fuzzy AHP presents exact solution to the FSFLD problems with ambiguity, whereas previous studies present incomplete and nonexact alternatives. Also, it provides a comprehensive analysis on the FSFLD problems with uncertainty by incorporating noncrisp operational, dependent, and qualitative indicators. Moreover, it provides complete and exact rankings of the plant layout alternatives with uncertain and fuzzy inputs. The superiority and effectiveness of the proposed integrated approach are compared with previous DEA-simulation-AHP, AHP-DEA, AHP-principal component analysis (PCA), and numerical taxonomy (NT) methodologies through a case study. The unique features of the proposed integrated approach are the ability of dealing with multiple fuzzy inputs and outputs (operational, qualitative, and dependent) and optimization through fuzzy DEA and applicability in real cases due to considering operational aspects of the manufacturing process within FSFLD problems.

2 Introduction

Facility layout design (FLD) is a crucial task in redesigning, expanding, or designing the manufacturing systems, e.g., flow shop systems. The FSFLD problem involves determining the arrangement and the location of equipments, workstations, offices, etc. within a flow shop system by considering the interconnections through sequential facilities as well as walks and vehicle transportations. The most common objectives of layout problems in literature are minimization of the transportation costs of raw material, parts, tools, work-in-process, and finished products among the facilities [31, 32, 34], facilitating the traffic flow and minimizing the costs of it [7], maximization of the layout performance [47], minimization of the dimensional and form errors of products depending on the fixture layout [15, 36], minimization of the total number of loop traversals for a family of products [39] increasing the employee morale, and minimization of the risk of injury of personnel and damage to property, providing supervision and face-toface communication [24].

Algorithmic approaches usually simplify both design constraints and objectives in reaching a total objective to obtain the solution of the problems. These approaches lead to generation of efficient layout alternatives, especially when commercial software (e.g., Spiral® ) is available. Nevertheless, the obtained quantitative results of these tools often do not capture all of the design objectives. On the other hand, procedural approaches are used in FLD processes which are able to incorporate both qualitative and quantitative objectives. To do so, the FLD process is divided into several steps to be sequentially solved. However, the success of this process strongly depends on the generation of quality design alternatives provided by an expert designer. Deb and Bhattacharyya [17] proposed a fuzzy multiple-criteria decision-making methodology in which flow rates between facilities are ambiguous and vague. Considering material handling costs as the main objective, several heuristic and meta-heuristic approaches have been presented in the literature for various facility layout problems [19, 26, 27, 42, 45].

Layout generation and evaluation are often a challenging and time-consuming task due to its inherent multiple objective natures and its difficult data collection process [29]. Different methodologies have been presented in the literature to deal with such problems. The algorithmic approaches have mainly focused on minimizing flow distance in order to minimize material handling costs, and the procedural approaches have heavily relied on the experience and judgment of expert designers. In this regard, Yang et al. [43] showed that neither algorithmic nor procedural FLD methodology is necessarily effective in solving FLD problems. Following this idea, different studies have been conducted to cover the existent gap in the FLD problems [12, 21, 43]. Azadeh et al. [6] proposed an integrated fuzzy simulation-fuzzy data envelopment analysis (FSFDEA) algorithm to cope with a special case of single-row facility layout problem. The proposed FSFDEA algorithm is capable of modeling and optimizing small-sized SRFLP’s in stochastic, uncertain, and nonlinear environments.

On the other hand, several studies have attempted to determine the efficiency of different layout alternatives and rank these decision-making units (DMUs) in a better fashion. In order to rank the DMUs, Yang and Kuo [44] and Azadeh and Izadbakhsh [2] considered three quantitative performance indicators in an FSFLD problem including distance, adjacency, and shape ratio, and three qualitative performance indicators including flexibility, accessibility, and maintenance. Nevertheless, neither Yang and Kuo [44] nor Azadeh and Izadbakhsh [2] provided a comprehensive decision-aiding tool for FLD problems. Therefore, a more comprehensive approach should be developed to incorporate all required features of manufacturing system to the ranking models and so provide a thorough and more real decision-aiding tool for decision-making processes.

Simulation is a tool with the ability to use data to evaluate a current facility layout, show potential improvement areas, and objectively evaluate various alternatives, and it is used widely in the literature [3, 33, 35, 40, 48]. Zhou et al. [48] integrated general purpose simulation to model the space, logistics, and resource dynamics with genetic approaches (GAs) for optimizing the layout based on various constraints and rules, and implementing a site layout optimization system within a simulation environment. Jithavech and Krishnan [25] presented a simulation-based method for predicting the uncertainty associated with the layout and validated their simulation approach against analytical procedures. Braglia et al. [10] proposed the adoption of indices that will help in identifying the layout design strategy to be preferred.

FDEA is the most important category of literature related to this work, which has been widely used in different research works in the literature for operation evaluation and ranking of DMUs [20, 44]. Andersen and Petersen [1] proposed a procedure called the superefficiency method for ranking DEAefficient units. Superefficiency models are used to determine critical outputs. Different superefficiency DEA models are introduced in Seiford and Zhu [41]. A complete list of superefficiency DEA models is provided, in which the necessary and sufficient conditions are developed for the infeasibility of various superefficiency DEA models. Superefficiency models have been deeply researched in the DEA literature [8, 9, 13, 14, 22, 28, 30]. An integrated multivariate and multiattribute analysis approach based on AHP and PCA was proposed by Azadeh and Izadbakhsh [2] for solving plant FLD problems. Using the integrated AHP-PCA, they presented exact solution to the FLD problems by providing complete and exact rankings of the plant layout alternatives. However, up to knowledge of the authors, none of the previous studies considered and presented a unique methodology for FSFLD problems with noncrisp inputs and outputs. Moreover, there are usually missing data, incomplete data, or lack of data with respect to layout problems in general and FSFLD problems in particular. This means that data could not be collected and analyzed by deterministic or stochastic models, and new approaches for tackling such problems are required. This gap motivated the authors to develop a unique approach to handle such gaps in FSFLD problems.

چکیده

1. انگیزش و اهمیت

2. مقدمه

3. روش

3. 1 شرح سیستم

3. 2 روش یکپارچه شده

4. آزمایش ها : پیاده سازی روش

4. 1 جمع آوری داده برای FSFLD

4 . 2 تولید چیدمان های جایگزین

4. 3 تجزیه و تحلیل چند ویژگی

4 . 4 جمع آوری داده برای فرآیند های تولید

4 . 5 مدل سازی شبکه شبیه سازی

4 . 6 کابرد مدل DEA فازی

5. نتایج محاسباتی

5 . 1 نتایج AHP فازی

5 . 2 نتایج شبیه سازی فازی

5 . 3 نتایج DEA فازی

6. نتیجه گیری

منابع

Abstract

1 Motivation and significance

2 Introduction

3 The approach

3.1 System description

3.2 The integrated approach

4 Experiments: approach implementation

4.1 Data collection for FSFLD

4.2 Generating layout alternatives

4.3 Multiattribute analysis

4.4 Data collection for the manufacturing process

4.5 Simulation network modeling

4.6 Applied fuzzy DEA model

5 Computational results

5.1 Fuzzy AHP results

5.2 Fuzzy simulation results

5.3 Fuzzy DEA results

6 Conclusion

References