دانلود رایگان مقاله راهبردهای ایجاد ارزش از طریق تولید مقاوم

چکیده

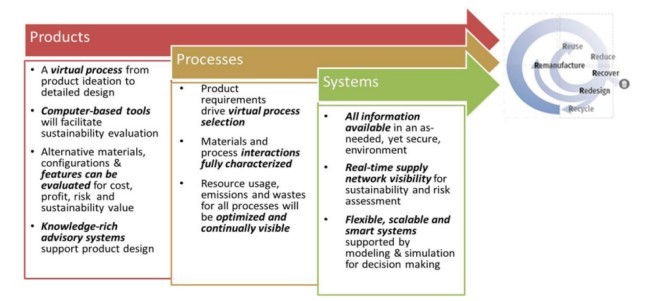

تجاری سازی و ایجاد جهاد راهبردی برای تولید مقاوم نیازمند تلاش مشارکتی است. توانایی های راهبردی که میتواند برای همه ذینفعان به ایجاد ارزش مقاومت کمک کند، بایستی مشخص شود. از طریق شراکت عمومی-خصوصی، فناوری ها و روش هایی برای بکارگیری این توانمندی ها بایستی توسعه داده شود. این مقاله تواناییهای راهبردی و اهمیت های تجاری عمده را نشان می دهد که لازمه ایجاد ارزش از طریق تولید مقاوم است که بر اساس مشارکت بین رهبران بنگاه و متخصصین صنعت در کنار متخصصین دانشگاهی و نمایندگان آژانس ها و دولت مشخص میشوند . همچنین مقاله یک دید آتی را برای محصولات فرآیندها و سیستم های مقاوم که میتوانند از چنین قابلیتهایی استخراج شود ایجاد می کند.

1. مقدمه

تعاریف بسیاری برای تولید مقاوم ارائه شده است. بر طبق یکی از کاملترین تعاریف تولید مقاوم در سطوح محصول، فرایند و سیستم ها بایستی بیانگر کاهش آثار زیست محیطی منفی بوده و بهبود بازدهی انرژی و منابع را پیشنهاد داد حداقل مقدار دوریز را ایجاد کرده ایمنی عملیات را ایجاد کرده و بهبود سلامتی پرسنل را به ارمغان آورد و همه اینها در کنار حفظ و یا بهبود منافع کیفیت محصول و هزینه چرخه عمر کلی باشد. فعالیت های تولید سنتی اساسا بر قبل از تولید، تولید و استفاده از مراحلی از چرخه عمر محصول، تمرکز کرده اند که منجر به اتلافات زیادی می شود. در حالیکه فعالیت های تولید بدون اطلاع و حذف یا کاهش دور ریز و تولید سبز با تاکید بر استفاده از3R ( کاهش، استفاده مجدد و بازیافت) تمرکز می کند. اما هیچ کدام از این راهبردها قادر به بیشینه کردن بازسازی ارزش از محصولاتی که به آخر عمر خود رسیده اند نیستند. به کارگیری روشهای تولید مقاوم با استفاده از روش 6R ( کاهش، استفاده مجدد، بازیافت، بازسازی، طراحی مجدد و تولید مجدد) با در نظر گرفتن جامع مسایل در سطوح محصول، فرایند و سیستم، جریان مواد محصول را در کل چرخه عمر آن ممکن میکند. این تکامل راهبردهای تولید برای کل چرخه عمر که چهار مرحله چرخه عمر را پوشش میدهد ( قبل از تولید، تولید، استفاده، پس از استفاده) با بازسازی ارزش از طریق روشهای مختلف اشاره شده در روش 3R یا 6R در کنار افزایش میزان کاهش زباله مربوطه از طریق هر راهبرد به طور کامل در شکل ۱ نشان داده شده است.

شرکت های پیشرو که اهمیت راهبردی تولید مقاوم را درک کرده اند قبلاً قدم هایی برای اجرای ابتکاراتی برای تجارت های با مسئولیت اجتماعی بیشتر و با بازدهی منابع بالاتر بر داشته اند. اما بر اساس برخی گزارش های دیگر، تازه کار ها و شرکت هایی که به کندی سازگار می شوند از اقدامات مبتکرانه مقاوم سازی به دلیل منافع مالی کم گلایه کرده اند. بنابر این برای درگیر شدن بیشتر صنایع در استفاده از روش های تولید مقاوم مسائل اقتصادی و رقابتی استفاده از چنین روشهایی باید مشخص شده و روشهایی برای حل این نگرانی ها توسعه داده شود. این مسئله مستلزم دیدگاه متمرکز بر تجارت در تعریف تولید مقاوم به عنوان روشی که رسیدن کل فرآیند تولید به موفقیت را تضمین می کند و نیازمند یکپارچه سازی و بهینه سازی محصولات و فرآیندها در محیط سیستم است می باشد تا منافع بالقوه تولید مقاوم به صورت عینی بیان شود. بنابرین بایستی در حالی که عملکرد فرآیند، یکپارچه می شود به تولید مقاوم از دیدگاه تجاری اشاره شود و بایستی راهبردهای مربوط به ایجاد ارزش در تولید مشخص شود.

این مقاله چالش های اصلی راکه شرکتهای تولیدی وقتی که تلاش کرده اند تا روش های تولید مقاوم را به اجرا بگذارند با آن روبرو شده اند را در کنار راهبردها و توانمندی هایی که باید توسعه داده شود تا بر این چالشها را غلبه شود و امکان ایجاد ارزش از طریق تولید مقاوم فراهم شود را نشان می دهد. نتایج بدست آمده مبتنی بر تعامل زیاد با مدیران بنگاهها و متخصصین صنعتی از تمام بخش های عمده صنعتی است که شامل خودروسازی، هوافضا تولید محصولات مصرفی و در کنار آن استفاده از متخصصین دانشگاهی و نمایندگان آژانس ها و دولت می باشد. این تعاملات از طریق چند کارگاه برگزار شده در ایالات متحده تحت کمک مالی عمده از سوی موسسه ملی استاندارد و فناوری است که شامل یک کارگاه ترسیم نقشه راه تولید مقاوم است که در دانشگاه کنتاکی در نوامبر ۲۰۱۴ برگزار شده بود و موضوع آن اولویت های بنگاه و جهت های راهبردی بود. دید آتی تولید مقاوم که از طریق توسعه و اعمال این توانمندی های راهبردی عملی خواهد بود نیز در این مقاله نشان داده شده است.

2. راهبردهای کلیدی برای اینجاد امکان تولید ارزش از طریق تولید مقاوم

در تولید، ارزش از طریق فعالیت ها و تعاملات بین تأمینکنندگان، تولید کنندگان، مشتریان و سایر ذینفعان ایجاد می شود. ولی در مورد تولید ارزش مقاوم محیط اقتصادی در کنار تاثیرات اجتماعی (خط انتهایی سه گانه یا «تی بی ال» ) نیز بایستی در نظر گرفته شود. بر طبق نظر لازلو در مفهوم تجارت، ارزش مقاوم ایجاد میشود وقتی که ارزش برای شرکا و سایر ذینفعان به صورت همزمان ایجاد شود. در چنین حالتی، شرکتهای تولیدی وقتی که به دنبال روش های تولید مقاوم هستند، باید اهداف از دیدگاه تی بی ال و اهداف متضاد گروه های ذینفع متفاوت را متعادل کنند. برای دستیابی به این هدف باید بر چالش های متنوعی غلبه شود تا راهبرد های خلاقانه ای برای ایجاد ارزش مقاوم در تولید توسعه داده شود. برخی از توانمندی های راهبردی که توسط متخصصین صنعتی برای اعمال وسیع تر و سریع روش های تولید مقاومت مشخص شده اند در بخش های زیر مورد بررسی قرار گرفته است.

2.1 توسعه نیروی کار و تحصیلات تولید مقاوم

بهکارگیری روشهای تولید مقاومت میتواند به بهبود ارزش تی بی ال برای همه ذینفعان بیانجامد. اما اغلب تلاش برای مقاوم سازی در تولید به سطح انتصاب سطحی محدود می شود تا فقط شامل تأثیرات زیست محیطی و بازدهی انرژی در توسعه فرآیند و محصول باشد. اصلیترین دلیل این مسئله این است که تولید مقاوم به عنوان یک اولویت آموزشی در نظر گرفته نمی شود. در نتیجه در نتیجه برنامه درسی فعلی در دانشکده های مهندسی، سایر دفاع تمان های دانشگاهی، کمیته های دانشکده ها یا مدارس تجارت و برنامه K-12 اغلب تاکیدی بر تولید مقاوم ندارند. نیروی کار آموزش دیده و آگاه نسبت به مقاومت تولید دانش مشارکتی را بهبود داده و از ابداعات پشتیبانی خواهد کرد که اینها الزامات کلیدی مقاومت هستند. بنابراین برای ایجاد امکان نوآوری و توسعه فناوری آموزشی نیروی کار بایستی بر 3R چرخه عمر آموزش یعنی کار آموزی، بازآموزی و آموزش مجدد که در شکل ۲ نشان داده شده است تمرکز کنند تا ملزومات دانش و مهارت را تامین کنند. چنین روشی مبتنی بر چرخه عمر برای آموزش نیروی کار است می تواند از طریق آموزش مجدد و بازآموزی امکان ایجاد مداوم نیروی کار قابل استخدام که از مقاومت تولید آگاه است را فراهم کند.

2.2 نسل بعدی ابزار پشتیبانی از تصمیم

در حالیکه ارزیابی چرخه عمر «ال سی آ» در ارزیابی اثرات بالقوه محیطی و انرژی ارزش ایجاد میکند اغلب یک فعالیت ایزوله شده است که با توسعه فرآیند و محصول یکپارچه نشده و از تصمیم پشتیبانی نمی کند. یک فرصت بزرگ برای تبدیل تولید مقاوم و ال سی آ از یک فعالیت حاشیهای به فعالیت اصلی و یکپارچه سازی با بهینه سازی و تولید ارزش کلی از طریق یکپارچه شدن آنها با سایر ابزار پشتیبانی تصمیم وجود دارد. صنعت این است که بسیاری از ابزارهای پشتیبانی تصمیم ها از هم هستند و تعاملی با یکدیگر ندارند. همچنین دسترسی محدودی به داده های چرخه عمر وجود دارد. بنابر این برای ارزیابی بهینه دستاوردهای مقاوم سازی در ارتباط با، توان مالی، بهره وری و سایر توانمندی های متفاوت، در ابتدای چرخه توسعه محصول نیاز به ابزارهای پشتیبانی تصمیم تعامل کننده برای ارزیابی مقاوم سازی کل چرخه عمر داریم. به عنوان مثال استفاده از ابزارهای پشتیبانی تصمیم یکپارچه شده که نوآوری در سطوح محصول، فرایند و سیستم را یکپارچه می کند دسترسی به تمام مراحل چرخه عمر را مهیا میکند. این مورد در شکل ۳ نشان داده شده است. این مورد می تواند به ارزیابی تاثیرات مقاومسازی چرخه عمر کلی کمک کند و از طریق انجام تحلیلهای چه چیز-اگر روی هزینهها و منافع اقتصادی، زیست محیطی و اجتماعی با استفاده از مواد، روش های تولید و راهبردهای زنجیره تامین متفاوت منجر به تصمیم گیری خواهد شد.

2.3 ریسک، عدم قطعیت و رویدادهای غیرمنتظره برای شبکه های پشتیبانی

مقالات نشان می دهند که بسیاری از شرکتها حداقل یک حادثه را در زنجیره تامین در طول سال تجربه می کنند منجر به از دست دادن فوری بهره وری و درآمد در کنار نگرانی شرکا می شود آثار مخربی بر شهرت شرکت دارد. ضرر بیشتر آن است که چنین رویدادهایی ممکن است منجر به از دست دادن دفعی تلاش های طولانی مدت برای بهبود مقاوم سازی شود. بنا براین پیچیدگی فزاینده شبکه های پشتیبانی جهانی و روی دادن شکست های پیش بینی نشده در تتقاضا و فرصتی را ایجاد می کند برای بهبود توانایی های ارزیابی، جلوگیری و کاهش ریسک. توانایی ایجاد بسته های عملیاتی ایمن در محدوده عملکرد قابل قبول و کار درون این محدوده ها نسبت به عملیات ایمن، با بازدهی انرژی مطلوب، مسئول در برابر محیط زیست و مقاوم اطمینان می دهد. مدلهای ریسک موجود همه عوامل را در نظر نمیگیرند. نین مدل های ریسک فعلی قادر به دیدن حتی سادهترین ریسکها هم نیستند و معمولاً به صورت آینه ای عمل می کنند وقایع گذشته را نشان میدهد. بنابراین برای بهبود ایجاد ارزش از طریق تولید مقاوم و افزایش قابلیت بازسازی در برابر رویدادهای ناگوار مدل های ریسک با چشمان باز در زمانه حاضر و هوش لازم برای تشخیص، ارزیابی، جلوگیری و کاهش ریسک ضروری هستند. با ایجاد قابلیت دیدن مداوم ریسک محدوده های زنجیره تامین با به کارگیری شاخصهای تقلیل، شرکت ها می توانند به نیازهای مشتریان پاسخ دهند و به سودآوری مقاوم دست یابند.

Abstract

Making the business case and establishing strategic directions for sustainable manufacturing requires a collaborative effort. Strategic capabilities that can help create sustainable value for all stakeholders must be identified. Technologies and methodologies to provide these capabilities for implementation must then be developed, through public-private partnerships. This paper presents major business imperatives and strategic capabilities necessary to enable value creation through sustainable manufacturing identified based on extensive engagement with business leaders and industry professionals as well as academic experts and government agency representatives. The paper also presents a future vision for sustainable products, processes and systems that can be derived from such capabilities.

1. Introduction

Many definitions have been presented for sustainable manufacturing in recent times. According to one of the most comprehensive definitions, sustainable manufacturing, ‘at the product, process and systems levels must demonstrate reduced negative environmental impact, offer improved energy and resource efficiency, generate minimum quantity of wastes, provide operational safety and offer improved personnel health, while maintaining and/or improving the product and process quality with overall lifecycle cost benefits’ [1]. Traditional manufacturing practices have focused primarily on the pre-manufacturing, manufacturing and use stages of product lifecycles, leading to excessive waste and landfill. While lean manufacturing practices focus on waste elimination (Reduce), green manufacturing emphasizes the use of 3Rs (Reduce, Reuse and Recycle). However, none of these strategies enable maximizing value recovery from end-of-life products. Implementing sustainable manufacturing practices using a 6R (Reduce, Reuse, Recycle, Recover, Redesign and Remanufacture) methodology enables closed-loop, total lifecycle-based material flow [2, 3], with a holistic consideration at the product, process and system levels [4]. This evolution of manufacturing strategies, for the entire lifecycle covering four lifecycle stages (Pre-manufacturing, Manufacturing, Use, Post-use), with value recovery through the various ‘R’s, as well as the corresponding gradual reduction in landfill through each strategy, is comprehensively illustrated in Fig. 1.

Progressive companies who understand the strategic importance of sustainable manufacturing practices are already taking steps to implement initiatives for more resource-efficient and socially-responsible business. However, according to some other reports, novices and slow adopters of sustainability initiatives claimed to see less financial benefits [6]. Therefore, if the broader industrial community is to be more engaged to embrace sustainable manufacturing practices, the economic and competitive issues of implementing such efforts must be identified and methods to address those concerns must be developed. This requires a business-focused view of describing sustainable manufacturing as an ‘enabler for the total success of the manufacturing enterprise, and it requires the integration and optimization of products and processes in a systems environment’ [6] in order to exemplify the potential benefits of sustainable manufacturing. Hence, sustainable manufacturing must be addressed from a business perspective while integrating the total performance of the enterprise, and relevant strategies for value creation in manufacturing must be identified.

This paper presents major challenges faced by manufacturing organizations as they attempt implementing sustainable manufacturing practices, as well as strategies/capabilities that must be developed to address those challenges to enable value creation through sustainable manufacturing. The findings are based on extensive interactions with business leaders and industry professionals from all major industry sectors, including automotive, aerospace, consumer products manufacturing, as well as academic experts and government/agency representatives through a few dedicated workshops in the U.S. under a major grant from the National Institute of Standards and Technology (NIST), including a Sustainable Manufacturing Roadmapping Workshop held at the University of Kentucky (Lexington, KY, USA) in November 2014 on establishing the business imperatives and strategic directions [7]. The vision for the future state of sustainable manufacturing that will be feasible through the development and implementation of these strategic capabilities is also presented in this paper.

2. Key strategies to enable value creation through sustainable manufacturing

In manufacturing, value is generated through activities and interactions between suppliers, manufacturers, customers and other stakeholders [8]. However, when it comes to sustainable value creation, the economic, environmental as well as societal (the triple bottom line or TBL) impacts on all stakeholders must also be considered. According to Lazlo [9], in a business context, sustainable value is created when value is generated for shareholders as well as all other stakeholders simultaneously. As such, manufacturing organizations must balance the trade-offs between TBL perspectives and conflicting goals of different stakeholder groups when pursuing sustainable manufacturing practices. In order to achieve this, a variety of challenges must be overcome to develop innovative strategies for sustainable value creation in manufacturing. Some of the key strategic capabilities identified by industry experts to enable broader and rapid implementation of sustainable manufacturing practices [7] are discussed in the sections below.

2.1. Sustainable manufacturing education and workforce development

Implementing sustainable manufacturing practices can help enhance TBL value to all stakeholders. However, too often, the pursuit of sustainability in manufacturing is relegated to a superficial level to include only the environmental effects and energy-efficiency in product and process development. The major reason for this is that sustainable manufacturing is not considered as an educational priority. As a result, the present curriculum, across engineering colleges, other university departments, community colleges/trade schools, and K-12 programs often do not emphasize sustainable manufacturing. An educated and sustainability-aware workforce will enhance corporate knowledge and support innovation, a key requirement for sustainability. Therefore, to enable innovation and technology development, education and workforce development efforts must focus on the 3Rs of the education lifecycle (Recruit, Reeducate and Retrain - see Fig. 2) of personnel to meet the knowledge and skills requirements. Such a lifecycle-based approach to education and workforce development can help develop a continuously employable (through retraining and reeducating) and sustainability-aware workforce.

2.2. Next generation decision support toolset

While Lifecycle Assessment (LCA) delivers value in assessing the potential environmental and energy impacts, it is often an isolated activity, not integrated with product and process development or to provide any decision support. There is a great opportunity to move sustainable manufacturing and LCA from a peripheral activity to a mainstream and integral component for total value creation and optimization by integrating them with other decision support toolsets. The challenge for industry is that many decision support toolsets are contained in disparate systems and they lack interoperability. There is also limited access to lifecycle data. Therefore, to optimally assess sustainability gains in relation to affordability, producibility and various other ‘ilities’, there is a need for interoperable decision support toolsets for total lifecycle sustainability assessment early in the product development cycle. For example, the use of integrated decision support tools that integrate innovations at the product, process and system levels, providing access to data from all lifecycle stages (such as illustrated in Fig. 3), can help evaluate the total lifecycle sustainability effects; and will allow decision making through what-if analyses on economic, environmental and societal costs benefits of using different materials, manufacturing processes and supply chain strategies.

2.3. Risk, uncertainty and unintended consequences for supply networks

Literature shows that most companies experience at least one supply chain incident per year, leading to immediate loss of productivity and revenue, as well as increased shareholder concern damaging a company’s reputation [10, 11]. Even more damaging is that such events can lead to an instant loss of benefits from prolonged efforts to promote sustainability. Thus, the increasing complexity of global supply networks and the consequences of unexpected failures present an opportunity and a demand for improved risk assessment, avoidance, and mitigation capabilities. The ability to establish safe operating envelopes, well within the bounds of acceptable performance, and to operate within those boundaries, assures safe, energy-efficient, environmentally-responsible, and sustainable operation. The present risk models do not address all factors or the aggregation of factors. Current risk models also lack visibility, often too simplistic, and present a ‘rear view mirror’ approach to risks based on past events. Therefore, to enhance value creation through sustainable manufacturing and increase resilience against catastrophic events, risk models with real-time visibility and intelligence for risk identification, assessment, avoidance and mitigation are necessary. By establishing continuous visibility of supply chain risk areas and implementing mitigation measures, companies can meet customer requirements, and achieve profitability and sustainability.

چکیده

1. مقدمه

2. راهبردهای کلیدی برای اینجاد امکان تولید ارزش از طریق تولید مقاوم

2.1 توسعه نیروی کار و تحصیلات تولید مقاوم

2.2 نسل بعدی ابزار پشتیبانی از تصمیم

2.3 ریسک، عدم قطعیت و رویدادهای غیرمنتظره برای شبکه های پشتیبانی

2.4 توانایی مدیریت چرخه عمر محصول برای برنامه ریزی فرآیند

2.5 مدل های هزینه چرخه عمر

2.6 مدیریت انتهای عمر با تمرکز بر 6R

2.7 جایگزین های تولید قابل انعطاف و قابل مقیاس

2.8 ابعاد تولید مقاوم

2.9 سایر راهبردها

3. دیدگاهی برای سیستم ها، فرایندها و محصول مقاوم

4. نتیجه گیری و کار آتی

منابع

Abstract

1. Introduction

2. Key strategies to enable value creation through sustainable manufacturing

2.1. Sustainable manufacturing education and workforce development

2.2. Next generation decision support toolset

2.3. Risk, uncertainty and unintended consequences for supply networks

2.4. Product Lifecycle Management (PLM) capability for process planning

2.5. Lifecycle cost models

2.6. 6R-focused end-of-life management

2.7. Flexible and scalable manufacturing alternatives

2.8. Sustainable manufacturing metrics

2.9. Other strategies

3. Vision for sustainable products, processes and systems

4. Conclusions and future work

References