دانلود رایگان مقاله بررسی گودی و رفتار ترک خوردگی حرارتی لایه آسفالت حاوی پرکننده های بازالت

چکیده

مطالعه حاضر به منظور تعيين پوسيدگي ، شكستگي و مقاومت در برابر ترك خوردگي حرارتي ماستيك آسفالت حاوي پرکننده هاي بي اثر و فعال انجام شد. در این مطالعه یک اتصال چسبان کنترل (AC-30) به همراه بازالت (B) به عنوان یک پرکننده بی حرکت و آهک هیدراته (HL) به عنوان پرکننده فعال انتخاب شدند. اسیدهای آسفالت برای درصدهای مختلف پرکننده HL) ،5، 10 ، 15 و 20 درصد) آماده سازی شدند ، به گونه ای که نسبت فیلر به اتصال دهنده (F / B) ، 0.8می شود. در مجموع پنج ترکیب از لایه آسفالت تهیه شده است از جمله: AC-30 + 80٪ B + 0٪ HL ، AC-30 + 75٪ B + 5٪ HL ، AC-30 + 70٪ B + 10٪ HL، AC -30 + 65٪ B + 15٪ HL و .AC-30 + 60٪ B + 20٪ HL. مقاومت به شكستگي ، شكستگي و مقاومت در برابر ترك خوردگي حرارتي آستانه هاي آسفالت به ترتيب با استفاده از پارامتر ضريب گود سازي ، (DENT) کشش دو لبه شکافدار و اندازه گیری کننده شعاع خمشی (BBR) بررسي شد. تأثیر HL بر عملکرد لایه آسفالت مرتب در محدوده درجه حرارت بالا غالب است که از مقدار G⁄ / Sind به دست آمده است. مقاومت فرسودگی آستانه آسفالت با درج HL افزایش یافته است ، که نشان دهنده عملکرد بهتر گود سازی از لایه آسفالت است. عملکرد درجه حرارت متوسط لایه آسفالت با HL در مقایسه با لایه آسفالت مرتب از نتایج جابجایی نوک اصلی دهانه (CTOD) بالاتر بود ، و نشان دهنده مقاومت بهتر در برابر شکست بود. علاوه بر این ، HL باعث افزایش عملکرد دمای پایین لایه آسفالت به دست آمده از مقادیر S (t) و m (t) با منحنی استاد S (t) و E (T) می شود که نشان دهنده مقاومت بیشتر در برابر ترک خوردگی حرارتی است. اثر ترکیبی پرکننده B و HL در پارامترهای G⁄ / Sind ، CTOD ، S (t) ، m (t) و E (t) در این مطالعه ارائه شده است. علاوه بر این ، در این مقاله به رتبه بندی لایه های آسفالت بر اساس پارامترهای مختلف یعنی CTOD و m (t) پرداخته شده است.

1. مقدمه

مخلوط آسفالت از آسفالت ، سنگدانه و پرکننده مواد معدنی تشکیل شده است. مخلوط آسفالت و پرکننده مواد معدنی معمولاً لایه آسفالت نامیده می شود. انتظار می رود پرکننده های معدنی با کاهش حفره ها و افزایش سختی در پایداری مخلوط آسفالت سهیم باشند. مساحت سطح ، بافت ، نوع و ترکیب عناصر پرکننده مواد معدنی مهمترین عوامل مؤثر بر عملکرد لایه های آسفالت هستند [1،3]. معمولاً از پرکننده های بی اثر و فعال برای تهیه ماستیک آسفالت استفاده می شود. گرد سنگ ، سنگ آهک ، گرانیت و غیره به عنوان پرکننده بی اثر محسوب می شوند ، در حالی که آهک هیدراته (HL) ، سیمان ، خاکستر کوره و دیاتومیت و غیره در دسته پرکننده فعال قرار می گیرند. پرکننده های فعال مانند HL و دیاتومیت برای بهبود خاصیت ضد عفونی کننده و ضد کهنگی مخلوط های آسفالت استفاده می شوند [4-6]. محققان بی شماری نشان دادند كه مخلوط آسفالت با پرکننده های فعال ، خاصیت مقاومت در برابر زنگ زدگی ، فرسودگی و مقاومت در برابر رطوبت را نشان می دهد [4،7،8]. نسبت پرکننده به اتصال دهنده (F / B) در مخلوط آسفالت به طور قابل توجهی بر پیوند داخلی بین سنگدانه ها تأثیر می گذارد [9،10]. Tan Yi-qiu و همکاران [10] گزارش دادند كه لایه آسفالتي با نسبت F / B در محدوده 0.9-1.4 مي تواند عملكرد مكانيكي بهتري داشته باشد.

اگرچه پرکننده های بی اثر با افزایش سختی مخلوط آسفالت در عملکرد بهتر روتینگ کمک می کنند ، اما می توانند یک ترکیب مستعد شکست نارسایی و ترک خوردگی حرارتی را ایجاد کنند. شکست / رسانایی انعطاف پذیر چسب آسفالت می تواند در دمای متوسط اتفاق بیفتد. به تازگی کشش دو لبه شکافدار (DENT) توسعه یافته یک آزمایش معتبر برای ارزیابی رفتار خرابی انعطاف پذیر آسفالت است [11]. بنابراین ، این تست همچنین می تواند با اندازه گیری کار خاص از خرابی و مقادیر جابجایی نوک اصلی دهانه (CTOD) در درک پتانسیل ترک خوردگی لایه آسفالت همراه با عملکرد ، انعطاف پذیری و رفتار رسانایی کمک کند. ارتباط خوبی بین مقدار CTOD و مقاومت در برابر شکستگی اتصال دهنده آسفالت وجود دارد [12].

به طور مشابه ، ترک خوردگی حرارتی دمای پایین در یک روسازی انعطاف پذیر در مناطق سردسیری رخ می دهد. به دلیل افت سریع دما ، تنشهای حرارتی در لایه سطح انعطاف پذیر روسازی گسترش می یابند [13،14] از آزمایش خمش شعاع سنج (BBR) برای ارزیابی عملکرد دمای کم چسب آسفالت و لایه بر اساس سفتی و سرعت خواص سکون استفاده می شود [15]. علاوه بر این ، اثر متقابل فیزیکی وشیمیایی اتصال دهنده ها و پرکننده های مواد معدنی می تواند بر رفتار کهنگی لایه آسفالت تأثیر بگذارد. فرسودگی عموماً به دلیل اکسیداسیون و تبخیر بخشهای ناپایدار و سبک چسب آسفالت اتفاق می افتد [16] و می تواند باعث کاهش پاسخ الاستیک لایه آسفالت شود ، و این امر در معرض ترک خوردگی ، خصوصاً در دماهای متوسط و کم قرار می گیرد. رومان لاکنر و همکاران [17] گزارش دادند که سختی خزش درجه حرارت پایین لایه آسفالت به دلیل توزیع تصادفی ذرات پرکننده معدنی در آسفالت تحت تأثیر قرار گرفته است.

1.1. اهداف پژوهش

مطالعات کمی برای بررسی اثرات ترکیبی از پرکننده بی اثر و فعال بر عملکرد لایه آسفالت گزارش شده است. بیشتر مطالعات بر اساس ارزیابی عملکرد از طریق دینامیک برشی سنجش مواد (DSR) و آزمایش های اولیه مانند نقطه نرم شدن ، نفوذ و ویسکوزیته انجام شد. از این رو ، مطالعه حاضر به منظور بررسی نقص شکستگی درجه حرارت متوسط و رفتار ترک خوردگی حرارتی در دمای پایین از لایه آسفالت با ترکیبی از پرکننده های بی اثر و فعال با استفاده از تست های DENT و BBR انجام شد. همچنين پتانسيل فرسودگی پرکننده ها با استفاده از پارامتر روتینگ سنگفرش با کمک آزمون DSR مورد ارزيابي قرار گرفت. بازالت (B) و آهک هیدراته (HL) به ترتیب به عنوان پرکننده بی اثر و فعال انتخاب شدند. نسبت HL از 0 تا 20 درصد متغیر بود. نسبت F / B در0.8 نگه داشته شد. این نسبت به عنوان مقدار متوسط دامنه استاندارد 0.6-1.2 [18] انتخاب شد.

2. مواد اولیه و برنامه آزمایشی

2.1. مواد اولیه

یک باند آسفالت کنترلی (AC-30) انتخاب شد ، که معمولاً برای ساخت مسیرهای سطحی روکشهای قابل انعطاف در هند استفاده می شود. خصوصیات اصلی AC-30 در جدول 1 آورده شده است. B و HL به ترتیب به عنوان پرکننده های بی اثر و فعال انتخاب شدند. در این تحقیق ، هر دو پرکننده برای تولید لایه ها استفاده شده است. از غربال شماره 200 (75 متر) عبور کرد.

2.2. خصوصیات پرکننده ها

خصوصیات اصلی پرکننده های B و HL با استفاده از اندازه ذرات لیزر و آنالایزر شکل ، سطح اختصاصی BET منطقه (SSA) (Braunauer ، Emmett & Teller، 1938) ، وزن مخصوص (SG) ، ضریب آبگریز (HC) و تصویربرداری از میکروسکوپ الکترونی روبشی (SEM)انجام شد. توزیع اندازه ذرات (شکل 1) برای هر دو پرکننده تقریباً مشابه بود. خصوصیات اصلی پرکننده های B و HL در جدول 2 آورده شده است.

HC یک نسبت حجم پرکننده در آب به حجم پرکننده نفت سفید است (JTG، .(E42. تعیین HC بر اساس میل پرکننده به آب استوار است [7]. اگر HC بیش از 1 باشد ، میل ترکیبی با آب بیشتر از آسفالت است. از نتایج به دست آمده ، پرکننده B نسبت به پرکننده HL نسبت به آب نسبت کمتری نشان داد. تصویر SEM از هر دو پرکننده در شکل 1. نشان داده شده است که می توان هر دو پرکننده را به شکل پوسته پوسته نشان داد (شکل 1).

Abstract

The present study was undertaken to evaluate rutting, fracture and thermal cracking resistance behavior of asphalt mastic containing inert and active fillers. A control neat binder (AC-30) along with basalt (B) as an inert filler and hydrated lime (HL) as active filler were selected in this study. The asphalt mastics were prepared for different percentages of HL (5, 10, 15 and 20%) filler, in such a way that Filler to Binder (F/B) ratio becomes 0.8. A total of five combinations of asphalt mastic were prepared such as: AC-30 + 80% B + 0% HL, AC-30 + 75% B + 5%HL, AC-30 + 70% B + 10%HL, AC-30 + 65% B + 15%HL, and AC-30 + 60% B + 20% HL. The rutting, fracture and thermal cracking resistance of asphalt mastics was evaluated using Superpave rutting factor parameter, Double Edge Notched Tension (DENT) and Bending Beam Rheometer (BBR), respectively. Influence of HL on the performance of neat asphalt mastic was observed to be predominant in high-temperature range as obtained from the G⁄ /Sind value. The aging resistivity of asphalt mastic increased with the inclusion of HL, indicating a better rutting performance of asphalt mastic. The intermediate-temperature performance of asphalt mastic with HL was found to be higher compared to neat asphalt mastic from Critical Tip Opening Displacement (CTOD) results, implying better resistance to fracture. The addition of HL increased the low-temperature performance of asphalt mastic obtained from S(t) and m(t) values with S(t) and E(t) master curve, indicating enhanced resistance to thermal cracking. The combined effect of B and HL filler on the G⁄ /Sind, CTOD, S(t), m(t) and E(t) parameters are presented in this study. In addition, ranking of asphalt mastics based on various parameters (i.e. CTOD and m(t)) is discussed in this paper.

1. Introduction

Asphalt mix consists of asphalt, aggregate, and mineral filler. The mixture of asphalt and mineral filler is usually called asphalt mastic. Mineral fillers are expected to contribute to the stability of asphalt mix by reducing voids and increasing stiffness [1,2]. Surface area, texture, type and elemental composition of mineral filler are major influencing factors affecting the performance of asphalt mastic [1,3]. Usually, inert and active fillers are used for the preparation of asphalt mastic. Stone dust, limestone, granite etc. are considered as inert filler, whereas, hydrated lime (HL), cement, fly ash, and diatomite etc. fall in the category of active filler. Active fillers like HL, diatomite are being used to improve antistripping and antiaging properties of asphalt mixes [4–6]. Numerous researchers showed that asphalt mix with active fillers showed enhanced rutting, fatigue and moisture damage resistance properties [4,7,8]. The filler to binder (F/B) ratio in the asphalt mix significantly affects the internal bonding between aggregates [9,10]. Tan Yi-qiu et al. [10] reported that asphalt mastic having F/B ratio within the range of 0.9–1.4 can have better mechanical performance.

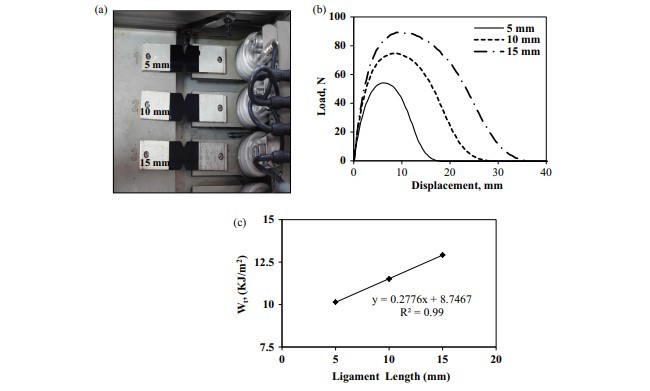

Though inert fillers contribute to better rutting performance by increasing the stiffness of asphalt mix, they can make a mix susceptible to ductile failure and thermal cracking. Ductile failure/ fracture of asphalt binder can happen at intermediate temperature. Recently developed Double Edge Notched Tension (DENT) is reported to be a reliable test to evaluate the ductile failure behavior of asphalt [11]. Thus, this test can also help in understanding cracking potential of asphalt mastic associated with yielding, ductility, and plasticity behavior by measuring specific work of failure and Critical Tip Opening Displacement (CTOD) values. A good correlation was reported between the CTOD value and fracture resistance of asphalt binder [12].

Similarly, low temperature thermal cracking in a flexible pavement occurs in cold regions. Due to rapid drop of temperature, thermal stresses develop in flexible pavement surface layer [13,14]. Bending Beam Rheometer (BBR) test is used to evaluate low temperature performance of asphalt binder and mastic based on stiffness and rate of relaxation properties [15]. Further, physicochemical interaction of binders and mineral fillers can influence the aging behavior of asphalt mastic. Aging commonly occurs due to oxidation and evaporation of volatile and light fractions of asphalt binder [16] and it can reduce elastic response of asphalt mastic, making it prone to cracking, especially at intermediate and low temperatures. Roman Lackner et al. [17] reported that low temperature creep stiffness of asphalt mastic was influenced because of random distribution of mineral filler particles within asphalt.

1.1. Research objectives

Few studies were reported to investigate combined effects of inert and active filler on the performance of asphalt mastic. The majority of the studies were concluded based on performance evaluation through Dynamic Shear Rheometer (DSR), and basic preliminary tests such as softening point, penetration, and viscosity. Hence, the present study was undertaken to evaluate intermediate temperature fracture failure and low temperature thermal cracking behavior of asphalt mastic with combinations of the inert and active fillers using DENT and BBR tests, respectively. Further, aging potential of fillers was evaluated by using Superpave rutting parameter with help of DSR test. Basalt (B) and hydrated lime (HL) were selected as an inert and active fillers, respectively. The proportion of HL was ranged from 0 to 20%. The F/B ratio was kept to 0.8. This ratio was selected as average value of standard range of 0.6–1.2 [18].

2. Materials and experimental program

2.1. Materials

A control asphalt binder (AC-30) was selected, which is commonly used for the construction of surface course of flexible pavements in India. The basic properties of AC-30 are given in Table 1. The B and HL were selected as inert and active fillers, respectively. Both fillers used for production of mastics in this research passed through the #200 sieve (75m).

2.2. Characterization of fillers

The basic characterization of B and HL fillers was carried out using laser particle size and shape analyzer, BET-specific surface area (SSA) (Braunauer, Emmett, & Teller, 1938), specific gravity (SG), hydrophilic coefficient (HC) and scanning electron microscopy (SEM) imaging. The particle size distribution (Fig. 1) for both the fillers was found to be almost similar. The basic properties of B and HL fillers are given in Table 2.

The HC is a ratio of the volume of filler in water to the volume of filler in kerosene (JTG, E42). The HC determination is based on filler affinity to water [7]. If HC exceeds 1, then affinity of filler with water is more than that with asphalt. From the results, B filler showed less affinity to water than HL filler. SEM image of both the fillers is shown in Fig. 1. It can be seen that both the fillers are flaky in shape (Fig. 1).

چکیده

1 .مقدمه

1.1 اهداف پژوهش

2. مواد اولیه و برنامه آزمایشی

2.1 مواد اولیه

2.2 خصوصیات پرکننده ها

2.3 آماده سازی لایه آسفالت

2.4 پیرسازی کوتاه مدت و بلند مدت

3. طرح آزمایشی آزمایشگاهی

3.1 دمای زیاد برای شکست

3.2 شاخص پیری (AI)

3.3 پتانسیل شکست رسانا با استفاده از آزمون DENT

3.4 مقاومت در برابر ترک خوردگی در دمای پایین با استفاده از تست BBR

3.4.1 سختی خزش و میزان آرامش

3.4.2 منحنی اصلی

4. نتایج و بحث ها

4.1 دمای زیاد برای شکستگی

4.2 شاخص پیرسازی

4.3 پتانسیل ترک خوردگی با استفاده از آزمون DENT

4.3.1 تأثیر HL بر بار در مقابل منحنی جابجایی

4.3.2 تأثیر HL بر کار شکستگی

4.3.3 تأثیر HL بر مقدار CTOD

4.4 مقاومت در برابر شکستگی درجه حرارت پایین با استفاده از تست BBR

4.4.1 تأثیر HL بر سختی خزش و میزان استراحت

4.4.2 سختی خزش و خمیدگی منحنی های اصلی مدول سکون

5. نتیجه گیری

منابع

Abstract

1. Introduction

1.1. Research objectives

2. Materials and experimental program

2.1. Materials

2.2. Characterization of fillers

2.3. Asphalt mastic preparation

2.4. Short Term and Long Term Aging

3. Laboratory experimental plan

3.1. High failure temperature

3.2. Aging index (AI)

3.3. Ductile failure potential using DENT test

3.4. Low temperature cracking resistance using BBR test

3.4.1. Creep stiffness and rate of relaxation

3.4.2. Master curve

4. Results and discussions

4.1. High failure temperature

4.2. Aging index

4.3. Cracking potential using DENT test

4.3.1. Influence of HL on load versus displacement curve

4.3.2. Influence of HL on work of fracture

4.3.3. Influence of HL on CTOD value

4.4. Low-Temperature fracture resistance using BBR TEST

4.4.1. Influence of HL on creep stiffness and rate of relaxation

4.4.2. Creep stiffness and relaxation modulus master curves

5. Conclusions

References