دانلود رایگان مقاله شبیه سازی ریز ساختار انجماد آلیاژ آهن 5/6% با استفاده از روش المان محدود

چکیده

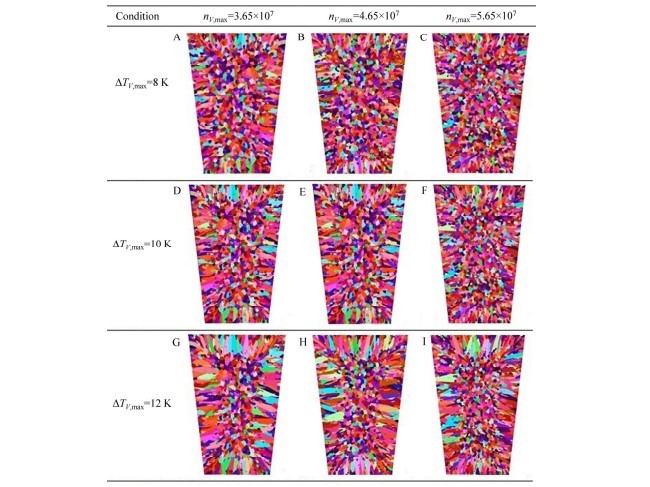

ریزساختارهای سه بعدی آلیاژهای آهن-سیلسیم 5/6% (کسر جرمی) در شرایط خنککاری مختلف با استفاده از روش المان محدود-ماشین سلولی (روش CAFE) شبیه سازی شد. نتایج شبیه سازی شده با نتایج تجربی مقایسه شدند و مشاهده شد که منطبق هستند. تغییرات در میدان دمایی و ناحیه جامد-مایع که نقش مهمی را در تعیین ساختارهای انجمادی بازی میکند نیز در شرایط خنککاری مختلف آزموده شد. از مدل ارائه شده برای تعیین اثرات پارامترهای توزیع گاوسی برای درک این مطلب که هرچه میانگین زیر نجماد کمتر باشد نسبت ناحیه کریستالی هم محور بالاتر است استفاده شد و همچنین اینکه هرچه چگالی جوانهزنی بیشینه بیشتر باشد اندازه دانه کوچکتر است استفاده شد. اثر فوق مذاب بر ساختار انجماد و تبدیل از ستونی به هم محور در شمش ریخته شده نیز برای درک این موضوع که کاهش فوق مذاب از ۵۲ تا ۲۰ درجه کلوین به افزایش نسبت ناحیه کریستالی هم محور از 13/58% تا 6/65% ، کاهش شعاع دانه میانگین از 102/2 میلیمتر تا 871/1 میلیمتر و انجام تبدیل دانه ستونی به هم محور طبق برنامه منجر میشود ، بررسی شد. به دلیل این اثر، ریخته گری با فوق مذاب پایین برای به دست آوردن دانه های هم محور ریزتر و نسبت ناحیه دندریت هم محور بیشتر در شمشهای ریختگی آلیاژ آهن سیلسیم 5/6% مفید است.

1. مقدمه

آلیاژ آهن-سیلسیم 5/6% جرمی مولفه اصلی الکتروموتورهای با عملکرد بالا و مبدلی است که اغلب در زمینه فرکانس بالا به کار می رود. این ماده به دلیل خواص مغناطیسی ملایم آن از قبیل تراوایی بالا، مقاومت الکتریکی بالا، ناهمگونی مغناطیسی-کریستالی پایین و کرنش تقریبی صفر در اثر مغناطیس بر فولاد سیلیکونی سنتی برتری دارد. متاسفانه با افزایش سیلسیم این آلیاژها شکننده تر شده و تولید آنها با فرآیندهای نورد سنتی بسیار سخت میشود. تا به امروز چندین روش تولید در تلاش برای حداقل سازی شکنندگی آلیاژ سیلسیم بالا توسعه داده شده است. این روش ها شامل لایه نشانی بخار شیمیایی، انجماد سریع و نورد مخصوص است. اما این روشها تعدادی محدودیت قابل ذکر دارند که عبارتند از تجهیزات گران قیمت، نرخ بالای تعمیرات، آلودگی زیستمحیطی و تسلیم پایین.

آلیاژ آهن سیلسیم 5/6% را نمیتوان به روشهای سنتی تولید نمود. دلیل اصلی این موضوع کریستالهای حجیم و ستونی در شمش آلیاژ است که منجر به ترک های درون کریستالی میشود و منجر به ایجاد عیوب در طی نورد بعدی میشود. بر همین اساس کنترل ساختار های منجمد شده در آلیاژ به منظور به دست آوردن ساختارهای هم محور ریزتر اهمیت عملی قابل توجهی در تولید آلیاژ آهن سیلسیم 5/6% دارد. ناریتا و انوکیزونه پی بردند که ساختار ریختگی آلیاژ آهن سیلسیم 5/6% را میتوان با افزودن عناصر آلومینیوم، نیکل یا بور بهبود داد به طوری که این تغییرات منجر به تقویت خواص مغناطیسی و مکانیکی میشود. لیو و همکاران ساختار اولیه و ساختار نوار ریختگی آهن سیستم ۳ درصد را بررسی کرده اند و ژانگ و همکاران مکانیزم تشکیل ساختارهای ستونی آلیاژ آهن سیلیسیم 5/6% را که به صورت جهتدار منجمد شده است را مطالعه کرده اند. اگر چه کارهای ارزشمندی انجام شده است اما اثر پارامترهای ریخته گری بر ساختار انجماد ریخته گری آلیاژهای آهن سیلسیم 5/6% تحت شرایط خنککاری مخصوص به صورت جزئی مطالعه نشده است.

روش سنتی تعیین ساختار های انجماد هم به دلیل نیروی انسانی و هم به دلیل زمان گرانقیمت است و داده های محدودی را به دست می دهد. در دهههای اخیر همانطور که توان و سرعت محاسباتی (در کنار خود تئوری انجماد) پیشرفت سریعی در فناوریهای شبیه¬سازی ریز ساختار انجماد اتفاق افتاده است. در حال حاضر شبیه سازی یک روش بسیار مفید برای مطالعه انجماد مواد فلزی است. تشکیل ریزساختار را میتوان از طریق مدل معین، مدل تصادفی یا مدل زمینه فاز به صورت عددی شبیه سازی نمود. مدل تصادفی عوامل تصادفی فرایند انجماد شامل توزیع تصادفی محلهای جوانه زنی و انتخاب تصادفی جهت کریستالوگرافی را در نظر میگیرد و به طور گسترده برای مطالعه جوانه زنی و رشد دانه ها مورد استفاده قرار گرفته است. راپاز و همکاران نیز یک مدل میکرو-ماکرو برای جفت کردن تحلیلهای ماشین سلولی و المان محدود ساخته اند که در حال حاضر مورد پذیرش قرار گرفته و اغلب در بین محققین این حوزه به کار گرفته شده است.

هدف اولیه این کار روشن کردن ریز ساختار انجماد آلیاژها آهن سیلسیم 5/6% از طریق فروش ماشین سلولی-المان محدود بود. ساختارهای انجماد گفته شده (در کنار زمینه دمایی و ناحیه جامد-مایع در طی انجماد) در آلیاژهای آماده شده تحت شرایط خنک کاری متفاوت هم با شبیه سازی و هم به صورت تجربی بررسی شد. بر طبق این نتایج اثر فوق مذاب و پارامترهای توزیع گاوسی بر ساختارهای انجمادی بررسی و بحث شده و یک سری آماری نیز برای نتایج شبیه سازی ایجاد شد.

Abstract

3D microstructures of Fe–6.5%Si (mass fraction) alloys prepared under different cooling conditions were simulated via finite element-cellular automaton (CAFE) method. The simulated results were compared to experimental results and found to be in accordance. Variations in the temperature field and solid-liquid region, which plays important roles in determining solidification structures, were also examined under various cooling conditions. The proposed model was utilized to determine the effects of Gaussian distribution parameters to find that the lower the mean undercooling, the higher the equiaxed crystal zone ratio; also, the larger the maximum nucleation density, the smaller the grain size. The influence of superheat on solidification structure and columnar to equiaxed transition (CET) in the cast ingot was also investigated to find that decrease in superheat from 52 K to 20 K causes the equiaxed crystal zone ratio to increase from 58.13% to 65.6%, the mean gain radius to decrease from 2.102 mm to 1.871 mm, and the CET to occur ahead of schedule. To this effect, low superheat casting is beneficial to obtain finer equiaxed gains and higher equiaxed dendrite zone ratio in Fe–6.5%Si alloy cast ingots.

1 Introduction

Fe–6.5%Si (mass fraction) alloy is a crucial component of the high-performance electromotor and transformer often utilized in the high frequency field [1]. The material is favored over conventional silicon steel for its excellent soft magnetic properties such as high permeability, high electrical resistance, low magnetocrystalline anisotropy, and almost zero magnetostriction [2]. As Si content increases, unfortunately, the alloys become more brittle and extremely difficult to produce by conventional rolling processes. To date, several fabrication methods [3−6] have been developed in effort to minimize high Si alloy brittleness, including chemical vapor deposition (CVD), rapid solidification, and special rolling. These methods feature several notable constraints, however [5], such as the expense of the equipment, high maintenance rate, environmental pollution, and low yield.

Fe–6.5%Si alloy cannot be made by traditional processes mainly due to the bulky and developed columnar crystals in the alloy ingot, which results in intercrystalline cracks and corrugate defects during subsequent rolling. Accordingly, controlling the solidified structures in the alloy in order to obtain finer equiaxed structures has considerable practical significance in terms of manufacturing Fe–6.5%Si alloy. NARITA and ENOKIZONE [7] found that the Fe–6.5%Si alloy casting structure can be refined by adding alloy elements Al, Ni, or B, though the adjustment comes at the expense of magnetic properties and mechanical properties. LIU et al [8] investigated the initial microstructure and texture of strip-cast Fe–3%Si, and ZHENG et al [9] studied the formation mechanism of columnar structures of directionally solidified Fe−6.5%Si alloy. Though there have been many valuable contributions to the literature, the influence of casting parameters on the solidification structures of Fe−6.5%Si alloys cast under special cooling conditions have not yet been investigated in detail.

The traditional method of determining solidification structures is expensive in regards to both manpower and time, and yields fairly limited data. In recent decades, as computation power and speed (as well as solidification theory itself) have improved, there has been rapid advancement in solidification microstructure simulation technologies; simulation is now a very useful approach to study the solidification of metallic materials. Microstructure formation can be simulated numerically via deterministic model, stochastic model, or phase field model [10−13]. The stochastic model takes into account the random factors of the solidification process including the random distribution of nucleation sites and random selection of crystallographic orientation [14], and has been widely used to study the nucleation and growth of grains. RAPPAZ et al [15−16] also built a macro-micro model by coupling cellular automaton (CA) and finite element (FE) analyses that is now well-accepted and often employed among researchers in this field [17−21].

The primary goal of this work was to shed light on the solidification microstructures of Fe–6.5%Si alloy via CAFE method. The said solidification structures (as well as the temperature field and solid-liquid region during solidification) were examined in alloys prepared under different cooling conditions by both simulation and experiment. Based on the results, the influence of superheat and Gaussian distribution parameters on the solidification structures were examined and discussed, and a series of statistics were also established for the simulation results.

چکیده

1. مقدمه

2. مدل و روشها

2.1 انتقال حرارت ماکروسکوپیک

2.2 مدل ماشین سلولی

2.2.1 مدل جوانه زنی ناهمگن

2.2.2 مدل سینتیک رشد نوک دندریت

2.3 فرایند محاسبه

2.4 جفت کردن مدل المان محدود به مدل ماشین سلولی

3. شبیه سازی ساختار سه بعدی در آلیاژ آهن سیلسیم 5/6%

4. نتایج شبیه سازی و بحث

4.1 اثر شرایط خنک کاری بر ساختار انجماد

4.2 نتایج میدان دمایی شبیه سازی شده و بحث

4.3 تاثیر پارامترهای توزیع گاوسی بر ریزساختار انجماد

4.4 اثر فوق ذوب بر ریزساختار انجماد و تبدیل دانه های ستونی به هم محور

5. نتیجه گیری

منابع

Abstract

1 Introduction

2 Model and methods

2.1 Macroscopic thermal transport

2.2 Cellular automaton (CA) model

2.2.1 Heterogeneous nucleation model

2.2.2 Dendrite tip growth kinetics model

2.3 Calculation procedure

2.4 Coupling FE and CA model

3 Simulating 3D-microstructures in Fe− 6.5%Si alloy

4 Simulation results and discussion

4.1 Effect of cooling condition on solidification structure

4.2 Simulated temperature field results and discussion

4.3 Effect of Gaussian distribution parameters on solidification microstructure

4.4 Effect of superheat on solidification microstructure and CET (columnar to equiaxed transition)

5 Conclusions

References