دانلود رایگان مقاله فرایند و ویژگی های مکانیکی شیمیایی سیمان پورتلند با افزودن آلکانول آمین های جدید

چکیده

سال ها عامل های ستایش برای کاهش مصرف انرژی در ظرفیت تولید سیمان مورد تحقیق و مورد استفاده قرار گرفته است. در این پژوهش اثر آلکانوآمین جدیدی مثل N ، N-بیس (2- هیدروکسی اتیل) ایزوپروپانول آمین (DEIPA)،NوN-بیس (2-هیدروکسی پروپیل)-2-آمینواتانول (EDIPA) و N و N و N'،N' تتراکیس (2- هیدروکسی اتیل)اتیلن آمیدین (THEED) ، بر ستایش، تراوایی و خصوصیات فیزیکی سیمان پورتلند مورد بررسی قرار گرفته است. نتایج نشان می دهد که DEIPA و EDIPA می تواند به طور چشمگیری بقایای غربال را کاهش دهد (45cm) و تراوایی پودر سیمان را بهبود بخشد. این مواد می تواند تراکم پذیری و افت فشار سیمان را تحت تنش نرمال معینی کاهش دهد و در نتیجه از تجمع ذرات سیمان جلوگیری کند. قابل توجه است که DEIPA و EDIPA مقاومت تراکمی کوتاه مدت (3 روزه ) و بلند مدت (28 روزه) را افزایش می دهد. DEIPA می توان به عنوان تسریع کننده برای کاهش زمان تنظیم به کاربرد THEED سهم بیشتری در مقاومت تراکمی بلند مدت دارد.

1. مقدمه

از سال 1824 سیمان به عنوان مهم ترین مصالح ساختمانی غیر قابل جایگزین شناسایی شده است. در سال 2014 تولید سیمان در جهان به 4.18 بیلیون تن رسید. با این وجود در حین فرآیند تولید سیمان مقادیر بسیار زیادی CO2 آزاد می شود و میزان زیادی انرژی و سنگ آهک مصرف می شود. در حین تولید 1 تن آجر جوش، جز ابتدایی سیمان، حدود 98% تن CO2 آزاد می شود. حدود 40% انرژی الکتریکی (110 kwh به ازای هر تن سیمان ) برای غربال نهایی آجر جوش سیمان مصرف می شود. [1-3] در نتیجه با وجود گرمای جهانی و محدودیت های انرژی فعلی، صنعت سیمان چالش های بسیاری را پیش رو دارد.

مقادیر زیادی افزودنی های شیمیایی در فرآیند غربالگری سیمان استفاده می شود. [4-6]. در فرآیند اختلاط روی سطح بارهای مثبت و منفی به وجود می آید و منجر به ذرات بر اساس نیروهای برهم کنش وان در والس و الکترواستاتیک می گردد. در همین زمان پوششی روی سطح محیط سایش شکل می گیرد که بازده سایش را کاهش می دهد [7,8]. از طرفی افزودنی های شیمیایی عموما به منظور کاهش سختی سطح ذرات و پراکندگی بهتر از طریق خنثی کردن بارها و غربالگری نیروهای جاذبه ای، روی سطح ذرات جذب می شود [9.10] . از طرف دیگر برخی افزودنی های شیمیایی به علت برهم کنش هیدرات ها یا فازهای یر هیدراته و افزایش برخی ذرات، می تواند خواص فیزیکی و شیمیایی سیمان را به طور چشمگیری تحت تاثیر قرار دهد[11,13]. افزدونی های شیمیایی مورد استفاده عبارت است از آلکیل آمیدها، الکل ها، پلیمرهای قابل انحلال در آب و نمک های غیر آلی با پیشرفت علم و تکنولوژی، آلکانول آمین های مورد استفاده عبارت است از تری اتانول آمین (TEA) و تری ایزوپروپانول آمین (TIPA). با این وجود TEA تنها مقاومت تراکمی کوتاه مدت را به ویژه قبل از 3 روز افزایش می دهد و همچنین مقاومت را در مراحل بعدی کاهش می دهد[14]. TIPA تنها مقاومت طولانی مدت را به طرز چشمگیری افزایش می دهد[14,16]. در نتیجه آلکانول آمین های جدید مانند DEIPAT، EDIPA [17] و THEED [18] توسعه یافتند.

هدف ابتدایی این تحقیق بررسی اثرات آلکانول آمین های جدید بر بازدهی سایش، تراوایی، ساختار فازی و مشخصات فیزیکی و شیمیایی پورتلند است. اثرات DEIPA،EDIPAو THEED بر بازدهی سایش به وسیله بقایای غربالگری (اندازه غربال برابر 45Mm)، مساحت سطح ویژه و توزیع اندازه ذره مورد آزمایش قرار گرفت. همچنین به منظور تعیین سیاست سیمان، تغییرات زاویه گذار، انرژی پایه جریان پذیری (BFE) و انرژی ویژه (SE) مورد آزمایش قرار گرفت. به منظور تعیین تجمع در حین ذخیره سازی تراکم پذیری و تراوایی نسبت به هوا برای سیمان اندازه گیری شد. مقدار آب مورد نیاز برای ثبات، زمان تنظیم و مقاومت برای تعیین مشخصات فیزیکی و شیمیایی سیمان اندازه گیری شد.

2. مواد و روش ها

2.1. مواد

2.1.1. مواد خام

آجر جوش و سنگ گچ مورد استفاده در این تحقیق از یک کارخانه سیمان چینی تامین شد. ترکیب شیمیایی و معدنی آجر جوش در جدول 1نشان داده شده است. TEA و TIPA به ترتیب از جی آکسینگ جینیان و فوشو جیاهوا با خلوص 85% فراهم شد. DEIPA، EDIPA و THEED در آزمایشگاه ساخته شد و ساختار های مولکولی آن ها در شکل 1 نشان داده شده است.

2.1.2. آماده سازی نمونه

ترکیب های آجر جوش، سنگ گچ و مقادیر مختلف آلکانول آمین ها با استفاده از یک آسیاب گلوله ای نا پیوسته آزمایشگاهیبا ابعاد 500mm×500mm آسیاب شد، میزان DEIPA،EDIPAوTHEED به ترتیب برابر 0.01% ، 0.015%،0.03%و 0.05% ورتی مخلوط اجر جوش و سنگ گچ بود. میزان TEA یا TIPA بر اساس مرجع برابر 0.015% بود. ابتدا 4 کیلوگرم مخلوط 95% آجر جوش و 5% سنگ گچ وزن گردید و در آسیاب گلوله های قرار داده شد. سپس یکی از افزودنی های شیمیاییقبل از سایش مخلوط به آسیاب افزوده شد. در نهایت برای آماده سازی پودر سیمان، مخلوط به مدت 15 ، 20، 25،30و35 دقیقه آسیاب گردید.

2.2. روش های شناسایی

2.2.1. بقایای غربالگری سیمان

به منظور ارزیابی اثر آلکانول آمین ها بر نرمی سیمان، بقایای غربالگری با استفاده از آنالیزگر غربالی فشار منفی با اندازه مش 45Mm و فشای در محدوده 4000-6000pa با توجه با استاندارد چینی GT/T1345-2005 ارزیابی شد.

2.2.2. مساحت سطح ویژه سیمان

مساحت شطح ویژه سیمان با استفاده از روش بلین با توجه به استاندارد چینی GB/T8074-200 اندازه گیری شد.

2.2.3. توزیع اندازه ذره

توزیع اندازه ذره با استفاده از پراش سنجی لیزری در یک میکرتراک S3500SI ارزیابی شد.

Abstract

Grinding aids have been researched and used for decades to reduce energy consumption in the process of cement production. In this work, the effects of new alkanolamines, such as N,N-bis(2- hydroxyethyl)isopropanolamine (DEIPA), N,N-bis(2-hydroxypropyl)-2-aminoethanol (EDIPA) and N,N,N′,N′- tetrakis(2-hydroxyethyl)ethylenediamine (THEED), on the grinding, flowability and physical properties of Portland cement were investigated. The results indicated that DEIPA and EDIPA could significantly decrease the sieve residues (45 μm), and improve the flowability of the cement powder. They could decrease the compressibility and the magnitude of the pressure drop of the cement at a definite normal stress, thereby preventing cement particles from agglomerating. Notably, DEIPA and EDIPA increased both the early (3-day) and late (28- day) compressive strengths. DEIPA can be used as an accelerator to shorten the setting time. THEED just provides a greater contribution to the late compressive strength.

1. Introduction

Since 1824, cement has been one of the most important, irreplaceable and traditional building materials. The world cement production reached 4.18 billion tons in 2014. However, large amounts of CO2 are released and limestone and energy are consumed during the cement manufacturing process. Approximately 0.98 tons of CO2 is released during the manufacturing of 1 tons of clinker, the primary component of cement. Approximately 40% of the total electric energy (110 kW h/ton cement) is consumed for final cement clinker grinding [1–3]. Hence, the cement industry is facing severe challenges with respect to global warming and the present energy crisis.

Increasing amounts of chemical additives have been used in the process of cement grinding [4–6]. In the process of comminution and mixing, positive and negative charges are created on the newly fractured surfaces, leading to the agglomeration of particles due to van der Waals forces and electrostatic attraction. At the same time, coatings form on the surface of grinding media, which reduces the grinding efficiency [7,8]. On the one hand, chemical additives are generally adsorbed on the particle surfaces to decrease the hardness of the particle surfaces and better disperse fine particles by neutralizing charges and screening attractive forces [9,10]. On the other hand, some chemical additives can significantly affect the physical and mechanical properties of cement because of their physical and chemical interactions with hydrates and/ or unhydrated phases rather than increasing the fineness of the particles [11–13]. The chemical additives used include alkylamines, alcohols, water-soluble polymers and inorganic salts. With developments in science and technology, alkanolamines have been synthesized and applied in the process of cement grinding. At present, the most widely used alkanolamines contain triethanolamine (TEA) and triisopropanolamine (TIPA). However, TEA increases only the early compressive strength, particularly before 3 days, and even decreases the strength in later stages [14]. TIPA improves only the late strength significantly [14–16]. Subsequently, new alkanolamines, such as DEIPA, EDIPA [17] and THEED [18] were developed.

The primary objective of this work is to investigate the effects of new alkanolamines on the grinding efficiency, flowability, phase structure, and physical and mechanical properties of Portland cement. The effects of DEIPA, EDIPA and THEED on the grinding efficiency were examined in terms of sieve residues (45 μm sieve size), specific surface area and particle size distribution. The changes in the angles of repose, the basic flowability energy (BFE) and specific energy (SE) were also examined to evaluate fluidity of the ground cement. The compressivity and air permeability of ground cement were measured to evaluate agglomeration during storage. The quantity of water required for normal consistency, setting time and strength were measured to evaluate the physical and mechanical properties of the ground cement.

2. Materials and methods

2.1. Materials

2.1.1. Raw materials

The clinker and gypsum used in this work were obtained from a Chinese cement company. The chemical and mineralogical compositions of the clinker are shown in Table 1. TEA and TIPA were obtained from Jiaxing Jinyan and Fushun Jiahua, respectively, with purities of 85%. DEIPA, EDIPA and THEED were synthesized in the laboratory, and their molecular structures are shown in Fig. 1.

2.1.2. Sample preparation

Mixtures of clinker, gypsum and different amounts of the alkanolamines were ground using a laboratory batch ball mill with dimensions of 500 mm × 500 mm. The dosages of DEIPA, EDIPA or THEED were 0.01%, 0.015%, 0.03% and 0.05% by weight of the mixture of the clinker and gypsum. The dosage of TEA or TIPA was 0.015% as a reference. First, 4 kg of a mixture of 95% clinker and 5% gypsum was weighed and placed into the ball mill. Then, one of the chemical additives was added to the ball mill prior to initiating grinding of the mixture. Finally, the mixture was ground for 15, 20, 25, 30 and 35 min to prepare cement powder.

2.2. Characterization methods

2.2.1. Sieve residue of the cement

To investigate the effect of alkanolamines on the fineness of the cement, the sieve residue was measured using a negative pressure sieve analyzer with a sieve size of 45 μm and a pressure in the range of 4000–6000 Pa, according to the Chinese standard GB/T1345-2005.

2.2.2. Specific surface area of the cement

The specific surface area of the cement was measured using the Blaine method in accordance with the Chinese standard GB/T8074- 2008.

2.2.3. Particle size distribution

The particle size distribution was measured by laser diffractometry in a Microtrac S3500SI.

چکیده

1. مقدمه

2. مواد و روش ها

2.1. مواد

2.1.1. مواد خام

2.1.2. آماده سازی نمونه

2.2. روش های شناسایی

2.2.1. بقایای غربالگری سیمان

2.2.2. مساحت سطح ویژه سیمان

2.2.3. توزیع اندازه ذره

2.2.4. سیالیت سیمان

2.2.5. BFE،SE ، تراکم پذیری و تراوایی هوای سیمان

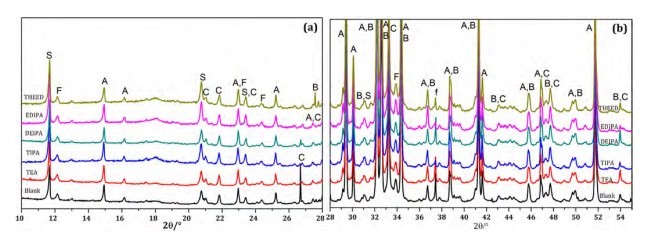

2.2.6. پراش سنجی اشعه x پودر

2.2.7. اسکتروسکوپی انتقال مادون قرمز فوریه

2.2.8. ویژگی های فیزیکی

2.2.9. ویژگی های مکانیکی

3. بحث و نتیجه گیری

3.1. تاثیر آلکانول آمین های جدید بر نرمی سیمان

3.2. توزیع اندازه ذرات

3.3. سیالیت و آسیاب سیمان

3.4. تراکم پذیری و تراوایی نسبت به هوا برای سیمان آسیاب شده

3.5. آنالیز پراش سنج اشعه x

3.6. آنالیز اسپکتروسکوپی انتقال مادون قرمز فوریه

3.7. خواص فیزیکی و شیمیایی حفره های سیمان

4. نتیجه گیری

منابع

Abstract

1. Introduction

2. Materials and methods

2.1. Materials

2.1.1. Raw materials

2.1.2. Sample preparation

2.2. Characterization methods

2.2.1. Sieve residue of the cement

2.2.2. Specific surface area of the cement

2.2.3. Particle size distribution

2.2.4. Flowability of the cement

2.2.5. BFE, SE, compressibility and air permeability of the cement

2.2.6. X-ray powder diffraction

2.2.7. Fourier transform infrared spectroscopy

2.2.8. Physical properties

2.2.9. Mechanical properties

3. Results and discussion

3.1. Effect of new alkanolamines on the fineness of the cement

3.2. Particle size distribution

3.3. Flowability of the ground cement

3.4. Compressibility and air permeability of the ground cement

3.5. X-ray diffraction analysis

3.6. Fourier transform infrared spectroscopy analysis

3.7. Physical and mechanical properties of cement mortars

4. Conclusions

References