دانلود رایگان مقاله مدل سه بعدی CAD برای طراحی قالب تزریقی به کمک دانش بنیانی

چکیده

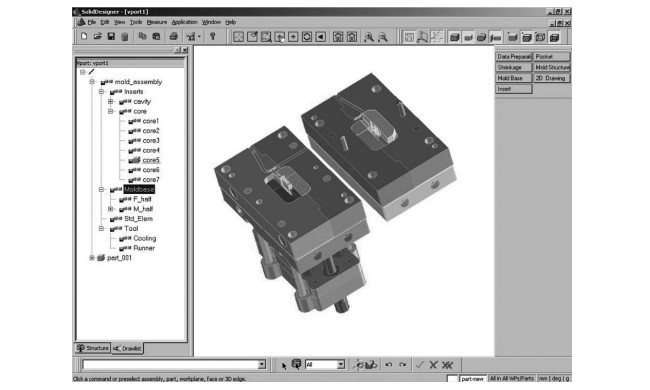

این مقاله ساختار اصلی یک سیستم تعاملی و دانشبنیان سیستم طراحی قالب تزریق را ارائه میکند (IKB-MOULD). مبنای این سیستم از تحلیل فرایند طراحی قالب تزریق برای شرکت های طراحی قالب، گرفته شده است. این سیستم طراحی قالب تزریق هر دو مورد فرایند طراحی و مدیریت دانش قالب را پوشش می دهد. IKB-MOULD فرایند طراحی هوشمندانه و مدیریت دانش را با بسیاری از ابزارهای تعاملی توسعه یافته در محیط یک نرمافزار تجاری مدلسازی ماده جامد، ادغام میکند.

1. مقدمه

در سال های اخیر، صنایع تولید محصولات پلاستیکی به شدت رشد کرده است. ریختهگری تزریقی، یک فرایند ریختهگری مشهور برای تولید قطعات پلاستیکی است. طراحی قالب تزریق، برای کیفیت محصول و فرایند تولید مؤثر، بسیار مهم است. شرکتهای سازنده قالب که مایل به حفظ نهایت رقابت هستند، بوسیلهی خودکار کردن فرایند طراحی، خواهان کاهش زمان لازم برای طراحی و تولید، هستند. بنابراین توسعهی یک سیستم کامپیوتری طراحی قالب تزریق (CAIMDS)، مورد توجه تحقیقات صنعتی و دانشگاهی قرار گرفته است.

اخیراً مقالات چاپ شده نشان می دهد که تحقیق دربارهی طراحی خودکار قالب، بر روی اجزای منحصر بفرد فرایند ریخته گری متمرکز است. برای مثال اونگ و همکاران [1] و راوی [2] تحقیقات خود را بر روی سیستم تغذیه انجام دادند. وانگ و همکاران [3] بر روی سیستم خروجی متمرکز بودند. سایر محققین نیز تحقیقات خود را برای طراحی کلی انجام داده اند. اکثر تحقیقات انجام شده بر روی طراحی کلی سیستم قالب تزریق را میتوان به دو دسته تقسیم بندی کرد: (آ) طرح های کاربردی، مفهومی و اولیه قالب؛ و (ب) الگوریتم هایی برای تولید خودکار قالب.

اصولاً طرح های کاربردی، مفهومی و اولیه قالب تزریق به طراحی پیش-قالب اعمال می شوند. چنین طرح هایی شامل انتخاب یک شالوده مناسب برای قالب، سازماندهی طرح حفرهها، طراحی تزریق کننده و طراحی ورودی، میشوند. هدف از این کار، سازگاری با تعداد زیادی ایده محصول های مختلف و نیازمندی های خاص آنها می باشد. بریتین و همکاران [4] با مدل کاربردی-محیطی-رفتاری-ساختاری (FEBS)، طرح قالب تزریق را از یک دیدگاه کاربردی نشان داد. این مطالعه گسترهی وسیعی از جایگزین های طراحی را پرورش داد. کوستا و یونگ [5] برای استفاده مجدد از اطلاعات طراحی در طراحی های مختلف، یک مدل محدوده ای از محصول (PRM) ارائه کردند. ساختار کلی یک PRM با توجه به توابع طراحی مرتبط با مجموعه ای از راه حل های طراحی و اثرات متقابل بین راه حل های بلقوه و پیوندهای دانش، تعریف می شود. یی و همکاران [6] یک راهکار برای طراحی اولیه خودکار معرفی کردند که این روش با استفاده از الگوریتم هایی تعداد حفره ها را حساب کرده و به طور خودکار آن ها را طراحی می کند. طرح اولیه قالب تزریق مستلزم دانش تجربی گستردهای از ساختار و توابع اجزای قالب می باشد. بنابراین بسیاری از محققین یک راهکار دانش بنیان اتخاذ می کنند. بسیاری از سیستم های دانش بنیان (KBSs) برای توصیه انتخاب مواد پلاستیکی، گرفتن ویژگیهای طراحی اجزای قالب تزریق، تحلیل قابلیت ریخته گری، خودکار سازی فرایند طراحی قالب و توسعهی طراحی قالب برای تولید، توسعه داده شده اند. GERES (نیلسن [7])، PLASSEX (آگراوال و وسودوان [8])، EIMPPLAN-1 (چین و وونگ [9])، CADFEED (اونگ و همکاران [10])، ICAD (سینکیوگرانا [11])، IKMOULD (موک و همکاران [12]) و KBS دانشگاه درکسل (تسنگ و همکاران [13])، مثال هایی از اینگونه سیستم ها می باشند. اگرچه این سیستم های دانش بنیان تنها جنبه های خاصی از طرح کلی را در نظر می گیرند.

مانند تولید خودکار یک قالب تزریق، تعدادی از کارهای تحقیقاتی نظری برای تعیین جهت جدایش، خط جدایش، صفحه جدایش، ویژگی های زیر برش و تولید هسته/حفره، انجام شده اند. راوی و اسرینیواسان [14] نه قانون ارائه کردند که مهندس طراح قالب می تواند از آن ها برای توسعهی یک خط جدایش مناسب در محصول، استفاده کند. این قوانین مساحت، صافی، کشش، شیب، زیربرش، ثبات ابعادی، پلیسه، صفحات ماشین کاری و استحکام جهتی را طرح ریزی میکنند. هوی و تان [15] برای شکل دهی حفره و هسته، روش رفت و برگشتی را پیشنهاد کردهاند. حفره و هسته در چند مرحله تولید می شوند. رفت و برگشت قطعه قالب در جهت کششی، باعث تولید یک ماده جامد می شود. هنگامی که یک انتهای ماده جامد جاروب شده از اولین بلوک قالب کاسته می شود، انتهای دیگر از قطعه قالب کم می شود. نتایج مراحل بالا به همراه قطعه برای به ایجاد حفره و هسته در محل بسته شده، کاسته می شوند. شین و لی [16] یک روش توسعه حفره و هسته را پیشنهاد می کنند، بنابراین با استفاده از این روش، هسته های جانبی و هسته متناظر و صفحات حفره را می توان تولید کرد. این روش شامل سه مرحله می شود. طراح خط جدایش که قطعه را به دو گروه از نماها تقسیم می کند، طراحی تعیین می کند. هر گروه دارای صفحات جدایش است که به آن متصل شده است. سپس نماهای خارجی به هر گروه نما اضافه می شود. شین همچنین بیان کرد که یک قالب علاوه بر حفره، هسته و هستههای جانبی، می تواند از قطعات زیادی تشکیل شود. هوی [17] قابلیت ریخته گری یک قالب تزریق را بر مبنای تحلی یک زیربرش خارجی و داخلی تنها برای اجسام چندوجهی، مطالعه می کرد. برای تعیین جهت جدایش اصلی مفهوم یک محصور کننده ارائه شده و یک تکنیک فرعی برای محاسبهی هندسه یک زیربرش توسعه داده شده است. چن و همکاران [18] مفهوم نقشه های برای جیب ها را برای تعیین جهت جدایش، معرفی کرده است. این روش برای زیربرش های داخلی به حساب نمی آید. فو و همکاران [19] و نی و همکاران [20] یک تقسیم بندی جدید از زیربرش ها را با توجه به حلقههای خارجی و داخلی یک قطعه ریخته گری شده ارائه کرده اند. سپس جهت جدایش بر مبنای معیار جهت جدایش پیشنهای با در نظر گرفتن جهت ها، موقعیت، تعداد و حجم ویژگی های زیربرش، محاسبه می شود. فو و همکاران [21] یک راهکار برای تولید صفحهی جدایش با بیرون کشیدن لبه های خط جدایش و ایجاد بلوک حفره/هسته با استفاده از عملیات متفاوت منظم شدهی بولی (BRDO) پیشنهاد کرده اند. یک روش که خطوط و صفحات جدایش غیر همسطح را تولید می کند، توسط نی و همکاران [22] ارائه شده است. وونگ و همکاران [23] یک روش برای تعیین صفحه برش در محصولات با شکل پیچیده پیشنهاد کردهاند. روش آن های از یک الگوریتم که محصول را برش می دهد، استفاده میکند. خط و صفحات جدایشی که با این روش شکل داده می شوند، مسطح هستند.

در این تحقیق، طراحی خودکار قالب انجام می پذیرد. با این حال، برخی روش ها ممکن است نظری باشند و طراحی قالب می تواند دارای محصولی با هندسه پیچیده باشد. اکثر فعالیت های توسعه قالب مستلزم یک سطح بالایی از مهارت، گسترهی وسیعی از تخصص و دانش می باشد. با توجه به اینکه توسعه خودکار قالب بسیار فراتر از تکنولوژی امروز است، ارائه قوانین یا دستورالعمل های هوشمندانهای که از تناقض بین طراحی و قیود طراحی جلوگیری میکنند، بسیار منطقی تر به نظر می رسد. این قوانین همچنین ابزارهای تعاملی در محیط دقیق طراحی قالب ارائه می کنند. این مقاله یک سیستم طراحی قالب تزریق دانش-بنیان و تعاملی ارائه میکند. این سیستم طرح اولیه قالب و طرح جزئی قالب را بوسیلهی اساس دانش و نرم افزار CAD/CAM تجاری و تعاملی، ادغام میکند.

بخش بعدی این مقاله یک تحلیل از فرایند طراحی قالب تزریق را از نقطه نظر طراحات قالب، تشریح می کند. بخش بعد از آن، ساختار اصلی IKB-MOULD ما برای طراحی قالب تزریق را معرفی می کند. سپس یک مورد مطالعه این طرح قالب تزریق برای یک محصول پلاستیکی در IKB-MOULD ارائه شده است. نتیجه گیری و کار آینده در بخش آخر قرار داده شده است.

2. تحلیل و تجزیه نیازمندیهای فرایند طراحی قالب تزریق

یک طراحی قالب تزریق از دو بخش تشکیل شده است: طراحی اولیه و طراحی جزئی. طراحی اولیه از تصمیمات گرفته شده در مرحله اول طراحی قالب تشکیل شده است، تصمیماتی از جمله نوع پیکربندی قالب، تعداد حفرهها، نوع تزریق کننده، نوع ورودی و نوع شالوده قالب. طراحی جزئی از مواردی همچون طرح ورودی (حفره/هسته)، طرح خروجی سیستم، طراحی اجزای تخلیه و خنک ساز، تحلیل مونتاژ و نقشه نهایی تشکیل می شود.

Abstract

This paper presents the basic structure of an interactive knowledge-based injection mould design system (IKB-MOULD). The basis of this system arises from an analysis of the injection mould design process for mould design companies. This injection mould design system covers both the mould design process and mould knowledge management. IKB-MOULD integrates the intelligent design process and knowledge management with many developed interactive tools in a commercial solid modelling software environment.

1 Introduction

In recent years the plastic product manufacturing industry has been growing rapidly. A very popular moulding process for making plastic parts is injection moulding. The injection mould design is critically important to product quality and efficient product processing. Mould-making companies, who wish to maintain the competitive edge, desire to shorten both design and manufacturing leading times by automating the design process. Thus, the development of a computeraided injection mould design system (CAIMDS) is becoming a focus of research in both industry and academia.

Recently published papers show that research in automatic mould design focuses on individual components of the mould process. For example Ong et al. [1] and Ravi [2] focused their research on the feeding system. Wang et al. [3] focused their research on the ejection system. Others focus their research on the general design. Most research done on the general injection mould system can be classified into two areas: (a) functional, conceptual and initial mould designs; and (b) algorithms to automate mould generation.

Functional, conceptual and initial designs of the injection mould are applied mainly to the pre-mould design. Such design involves selecting a suitable mould base, arranging the cavity layout, designing the runner and designing the gate. The objective is to come up with a large number of very different product ideas for a certain requirement. Britton et al. [4] addressed injection mould design from a functional perspective by presenting the Function-Environment-Behaviour-Structure (FEBS) model. The study fostered a wide range of design alternatives. Costa and Young [5] proposed a product range model (PRM) to support the reuse of design information in variant design cases. The general structure of a PRM is defined in terms of design functions linked with sets of design solutions, interactions between potential solutions and knowledge links. Ye et al. [6] presented an approach to automatic initial design with algorithms that calculate the cavity number and automatically lay out the cavity. The initial injection mould design involves extensive empirical knowledge of the structure and functions of the mould components. Thus, a lot of researchers adopt a knowledge-based approach. Several knowledge-based systems (KBSs) were developed to advise plastic material selection, capture injection mould part design features, analyse mouldability, automate the mould design process and develop mould design for manufacture. Examples of such systems are GERES (Nielsen [7]), PLASSEX (Agrawal and Vasudevan [8]), EIMPPLAN-1 (Chin and Wong [9]), CADFEED (Ong et al. [10]), ICAD (Cinquegrana [11]), IKMOULD (Mok et al. [12]) and KBS of Drexel University (Tseng et al. [13]). However, these KBSs consider only certain aspects of the total design.

As for the automatic generation of an injection mould, a number of theoretical research works were conducted to automatically determine the parting direction, to determine the parting line, to generate the parting surface, to recognise undercut features and to generate the core/cavity. Ravi and Srinivasan [14] presented nine rules that can be used by the mould design engineer to develop a suitable parting line in the product. These rules are projected area, flatness, draw, draft, undercuts, dimensional stability, flash, machined surfaces and directional solidification. Hui and Tan [15] proposed the sweep method to form the cavity and core. The cavity and core are generated in a number of steps. Sweeping the mould part in the draw direction generates a solid. One end of the swept solid is subtracted from the first mould block. The other end of the mould block is subtracted from the mould part. The results of the above steps are subtracted with the part at the closed position to obtain the cavity and core. Shin and Lee [16] proposed a method of core and cavity development so that the side cores and corresponding core and cavity plates can be generated. This method is composed of 3 steps. The designer determines the parting line that separates the product into 2 groups of faces. Each group face has the parting surface attached to it. Then external faces are added to each group face. Shin added that a mould could be made up of many pieces in addition to the cavity, core and side cores. Hui [17] studied the mouldability of an injection mould based on an external and internal undercut analysis only for polyhedral solids. A blockage concept is presented to determine the main parting direction and a subdivision technique is developed to evaluate the geometry of an undercut. Chen et al. [18] introduced the concept of visibility maps (V-maps) of the pockets to determine the parting direction. The method did not take into account internal undercuts. Fu et al. [19] and Nee et al. [20] gave a new classification of undercuts according to the external loops and the internal loops of a moulded part. The parting direction is then determined based on the proposed parting direction criteria considering the directions, location, number and volumes of undercut features. Fu et al. [21] proposed an approach to generate the parting surface by extruding the parting line edges and create the core/cavity block using the Boolean regularised difference operation (BRDO). A methodology that generates non-planar parting lines and surfaces is presented by Nee et al. [22]. Wong et al. [23] proposed a method to determine the cutting plane of a complex shaped product. Their method uses an algorithm that slices the product. The parting line and surfaces formed by this method are planar.

Current research on automatic mould design is ongoing. However, some methods can be quite theoretical and the mould design can have a complicated product geometry. Most mould development activities involve a high level of skill, a wide variety of design expertise and knowledge. Due to the fact that automatic mould development is still far beyond the current technology, it is more reasonable to provide intelligent rules or guidelines that prevent the design from conflicting with design constraints. These rules also provide interactive tools in the detailed mould design environment. This paper presents an interactive knowledgebased injection mould design system (IKB-MOULD). This system integrates the initial mould design and detailed mould design with both knowledge base and interactive commercial CAD/CAM software.

The next section of this paper outlines an analysis of the injection mould design process based on the mould designer’s point of view. A later section introduces the basic structure of our IKB-MOULD for injection mould design. A case study of the injection mould design for a plastic product in IKB-MOULD is then presented. The conclusion and future work is located in the last section.

2 The injection mould design process requirement analysis

An injection mould design is composed of two steps: the initial design and the detailed design. The initial design is composed of decisions made at the early stage of the mould design, such as the type of mould configuration, the number of cavities, the type of runner, the type of gate and the type of mould base. The detailed design is composed of the insert (core/cavity) design, the ejection system design, the cooling and venting component design, the assembly analysis and the final drafting.

چکیده

1. مقدمه

2. تحلیل و تجزیه نیازمندیهای فرایند طراحی قالب تزریق

3. IKB-MOULD

3.1 رابط مدل محصول

3.2 مدول طراحی قالب

3.2.1 فرایند پیش-قالب

3.2.2 طرح اولیه قالب

3.2.3 طرح جزئی قالب

3.3 دانش بنیانی و کتابخانه ها

3.3.1 ارائه دانش

3.2.3 کتابخانه

4. یک مطالعه موردی

5. نتیجه گیری و کارهای آینده

منابع

Abstract

1 Introduction

2 The injection mould design process requirement analysis

3 The IKB-MOULD

3.1 The product model interface

3.2 The mould design module

3.2.1 The pre-mould process

3.2.2 The initial mould design

3.2.3 The detailed mould design

3.3 Knowledge base and libraries

3.3.1 Knowledge representation

3.3.2 The library

4 A case study

5 Conclusions and future work

References