دانلود رایگان مقاله اثر نرخ سرمایش بر مشخصه های انجماد و نقطه همدوسی دندریتی در آلیاژ آلومینیوم

چکیده

در صنعت ریخته گری فلز، بهبود کیفیت اجزا عمدتا به کنترل بهتر پارامترهای تولید وابسته است. بنابراین، آنالیز حرارتی منحنی سرمایش به کمک کامپیوتر، روشی بسیار مفید برای ارزیابی سریع و آسان انواع مختلفی از خواص است. در این کار، اثر نرخ های متفاوت سرمایش (oC s-1 1.2-7.2) بر پارامترهای انجماد و نقطه همدوسی دندریتی (DCP) در آلیاژ آلومینیوم ADC12 به وسیله ی آنالیز حرارتی، بررسی شد. نتایج نشان داد که پارامترهای انجماد و نقطه همدوسی دندریتی تحت تاثیر تغییر در نرخ سرمایش است. افزایش نرخ سرمایش می تواند بازه دمایی همدوسی (TN-TDCP) و همدوسی کسری جامد ) (f_s^DCP را به ترتیب حدود 31 درجه سانتیگراد و 11 درصد افزایش دهد، اما زمان همدوسی (tDCP) از 130 ثانیه به 30 ثانیه کاهش می یابد. بنابراین، افزایش نرخ سرمایش، همدوسی دندریت را به تعویق انداخته و دندریت ها بعدا همدوس می شوند.

مقدمه

آلیاژ نوع ADC12 یکی از پرکاربردترین آلیاژهای استفاده شده در ریخته گری آلومینیوم بوده و در بسیاری از قطعات در صنعت خودرو استفاده می شود. در طراحی اجزای ریخته گری، لازم است که انجماد آلیاژها در شرایط سرمایش متفاوت که مربوط به مقاطع مختلف ریخته گری است، نظارت شود؛ چرا که نرخ سرمایش بر خواص حرارتی-فیزیکی و متعاقب آن ریزساختار و خواص مکانیکی، اثر می گذارد. درک عمیق تری از اثر نرخ سرمایش بر فرآیند انجماد در سال های اخیر آشکار شده است. اثر نرخ سرمایش بر خصوصیات ساختاری آلیاژهای ریخته گری آلومینیوم توسط بسیاری از نویسندگان مورد بررسی قرار گرفته است. مطابق با کار آن ها، افزایش نرخ سرمایش تمام خصوصیات ریزساختاری شامل: اندازه دانه، فاصله بازوی دندریت (DAS) و فازهای بین فلزی را تصحیح می کند. فاصله بازوی دندریت بیشتر تحت تاثیر افزایش نرخ سرمایش قرار می-گیرد تا دیگر خصوصیات ریزساختاری. تنوع در نرخ سرمایش همچنین بر بسیاری از مشخصه های انجماد از جمله دمای جوانه زنی (TN,α)، فوق تبرید جوانه زنی (∆TN,α)، دمای رشد (TG,α)، محدوده انجماد (∆TS)، زمان کل انجماد (tf) و DCP اثر می گذارد.

در طول انجماد دندریتی هم محور، بلورهای دندریت جدا شده و می تواند در مراحل اولیه انجماد، آزادانه حرکت کند. با رشد دندریت، نوک های دندریت با همسایگان خود برخورد می کند، به گونه ای که یک شبکه دندریتی در سراسر حجم انجماد، ایجاد می شود. اصطلاح نقطه همدوسی دندریت به این مرحله یا نکته اشاره دارد. برای مدتی، DCP به عنوان یک مشخصه مهم در آلیاژهای آلومینیوم ریخته گری شده شناخته می شد. این علامت گذاری، گذار از تغذیه انبوه به تغذیه بین دندریتی در فرآیند انجماد است. نواقص ریخته گری، از جمله ماکروجدایش ، تخلخل انقباض و پارگی داغ شکل گرفته طی رشد دندریتی هم محور، پس از DCP شروع به گسترش می کند. بنابراین، چندین نویسنده پیشنهاد کرده اند که نقطه همدوسی ممکن است یک شاخص مهم برای توانایی ریخته گری آلیاژ باشد. بنابراین، درک خوب از رفتار انجماد در DCP و عوامل موثر بر DCP، مهم است.

روش آنالیز حرارتی از تکنیک دو ترموکوپلی، توسعه داده شده توسط Baerckerud و همکاران، برای تعیین DCP استفاده می کند. یکی از ترموکوپل ها در مرکز یک بوته، و دیگری در دیواره داخلی قرار دارد. این تکنیک مبتنی بر این فرض است که، ایجاد شبکه دندریتی در DCP منجر به کاهش سریع اختلاف دمایی بین دیواره و مناطق مرکزی به دلیل رسانایی حرارتی بالاتر ماده جامد در مقایسه با مایع، خواهد شد. سپس DCP با اندازه گیری حداکثر نقطه اختلاف دمایی تعیین می شود.

تحقیقات زیادی در مورد اثر نرخ سرمایش بر خصوصیات ریزساختاری و خواص مکانیکی انجام شده است. با این حال، تغییر در دماهای جوانه زنی فازی، جوانه زنی و فوق تبرید گرمای نهان فازی ، گستره انجماد و DCP، با افزایش نرخ سرمایش در متن به طور گسترده مورد بررسی قرار نگرفته است. در کار حاضر، اثر نرخ های متفاوت سرمایش بر پارامترهای انجماد و نقطه همدوسی دندریتی آلیاژ آلومینیوم ADC12 بررسی شد. مشخصه های انجماد شامل: محدوده و زمان انجماد، جوانه زنی و فوق تبرید گرمای نهان فازی، دما و زمان مربوط به شروع و پایان تحول فازی، نقطه همدوسی دندریتی و کسری از جامد؛ آنالیز شد.

روش تجربی

در این مطالعه از شمش های آلیاژ آلومینیوم تجاری ADC12 استفاده شد. ترکیب شیمیایی با طیف سنجی انتشار نوری (OES) اندازه گیری شد و در جدول 1 ارائه شده است. در هر آزمایش پانصد گرم آلیاژ در یک کوره مقاوم الکتریکی ذوب شده و این مذاب در دمای oC 750 ± 5 نگه داشته شد.

بعد از ذوب، لایه اکسیدی روی سطح کشیده شده و فلز مذاب درون قالب ریخته شد. 5 قالب متفاوت برای رسیدن به نرخ های مختلف سرمایش (oC s-1 1.2-7.2) شامل سه نوع قالب ماسه ای CO2 با ضخامت های مختلف دیواره (10، 20 و 40 میلیمتر)، یک قالب استینس استیل با ضخامت 1 میلیمتر و یک قالب گرافیتی با ضخامت 8 میلیمتر، استفاده شد. ابعاد قالب با ضخامت 1 میلیمتر به طور شماتیکی در شکل 1 نشان داده شده است. تمام قالب ها در دمای oC 200 قبل از ریختن پیش گرم شدند.

آنالیز حرارتی منحنی سرمایش (CCTA) بر روی تمام نمونه ها با استفاده از ترموکوپل های بسیار حساس نوع K، انجام شد؛ و داده ها از طریق یک سیستم کسب اطلاعات با سرعت بالا (مبدل A/D) به کامپیوتر وصل شد.

برای ضبط داده های زمان-دما، نرم افزار ADAM-4000 Utility روی کامپیوتر نصب شد. این آزمایش با تعبیه دو ترموکوپل واقع در مرکز و دیواره هر قالب و در موقعیت 30 میلیمتری از کف قالب انجام شد (شکل 1). در هر آزمون، داده ها با فرکانس 20 بار در ثانیه ضبط و سپس به نرم افزار اصلی Pro9.0 منتقل و پردازش شد. پردازش شامل: هموارسازی، اتصالات منحنی، ترسیم مشتقات اول، شناسایی شروع و پایان انجماد، تعیین پارامترهای انجماد از قبیل نرخ سرمایش، دمای جوانه زنی، جوانه زنی و فوق تبرید گرمای نهان فازی، محدوده انجماد و زمان کل انجماد؛ بود.

Abstract

In the metal casting industry, an improvement of component quality depends mainly on better control over the production parameters. Thus, computer-aided cooling curve thermal analysis is a very useful method for easy and fast evaluation of a variety of properties.In thiswork,the effect of different cooling rates (1.2–7.2 °C s -1 ) on solidification parameters and dendrite coherency point(DCP) of ADC12 aluminum alloy wasinvestigated by thermal analysis. The resultsrevealed thatsolidification parameters and dendrite coherency point are influenced by variation of coolingrate. Increasing the cooling rate can increase the temperature interval of coherency (TN–TDCP) and coherency fraction solid (f DCP ) about 31 °C and 11 %, respectively, but the coherency time (tDCP) decreases from 130 to 33 s. Therefore, increasing the cooling rate postpones the dendrite coherency, and the dendrites become coherent later.

Introduction

The ADC12-type alloy is one of the most widely used aluminum die casting alloys and is used for many components in automotive industry [1]. In designing cast components, it is necessary to monitor the solidification of alloys in the different cooling conditions that correspond to various cross sections of the casting as cooling rate influenced the thermo-physical properties and consequently the microstructure and mechanical properties [2]. A deeper understanding of the effect of the cooling rate on the solidification process has come to light in recent years. The effect of the cooling rate on the structural features of aluminum die casting alloys has been investigated by many authors [3–9]. According to their works, increasing the cooling rate refines all microstructural features including grain size, dendrite arm spacing (DAS) and intermetallic phases. Dendrite arm spacing is affected by increasing the cooling rate much more than other microstructural features. Variety in the cooling rate also affected many solidification characteristics such as nucleation temperature (TN,a), nucleation undercooling (DTN,a), growth temperature (TG,a), solidification range (DTS), total solidification time (tf) and DCP [3–9].

During equiaxed dendritic solidification, the dendritic crystals are separated and can move freely in the early stage of the solidification process. With the growth of the dendrite, the dendrite tips begin to impinge upon their neighbors, such that a dendritic network is established throughout the solidifying volume. The term dendrite coherency point refers to this point or stage [10–12]. For some time, the DCP has been recognized as an important characteristic in cast aluminum alloys. It marks the tran-sition from mass feeding to interdendritic feeding in solidification process [13]. Casting defects, such as macrosegregation, shrinkage porosity and hot tearing formed during equiaxed dendritic growth start to develop after DCP [14]. Thus, several authors have suggested that the coherency point may be an important indicator for alloy cast ability [10, 15, 16]. Therefore, a good understanding of solidification behavior at the DCP and factors that affect the DCP is important.

The thermal analysis method uses the two-thermocouple technique developed by Ba¨ckerud et al. [1, 17] for determining the DCP. One thermocouple is located at the center of a crucible, and the other one at the inner wall. This technique is based on the assumption that the established dendritic network at the DCP will result in a rapid decrease in the temperature difference between the wall and the central regions, due to the higher thermal conductivity of the solid material compared with the liquid. The DCP is then determined by measuring the maximum point of the temperature difference.

Much research has been focused on the effect of cooling rate on microstructural features and mechanical properties. However, change in phase nucleation temperatures, nucleation and recalescence undercooling, solidification ranges and DCP with increasing cooling rate has not been extensively investigated in the literature. In the current work, the effect of different cooling rates on the solidification parameters and dendrite coherency point of ADC12 aluminum alloy was investigated. Solidification characteristics including range and time of solidification, nucleation and recalescence undercooling, temperature and time related to the start and end of phase transformation, dendrite coherency point and fraction of solid were analyzed.

Experimental

Commercial ADC12 aluminum alloy ingots were used in this study. The chemical composition was measured by optical emission spectrometry (OES) and given in Table 1. Five hundred grams of the alloy was melted in an electrical resistant furnace in each experiment, and the melt was maintained at a temperature of 750 ± 5 °C.

After melting, the oxide layer on the surface was skimmed and the molten metal poured into the mold. Five different molds were used to obtain different cooling rates (1.2–7.2 °C s -1 ) including three types of CO2 sand molds with different wall thicknesses (10, 20 and 40 mm), one stainless steel mold with a thickness of 1 mm and one graphitic mold with a thickness of 8 mm. Dimensions of the mold with a thickness of 1 mm are schematically shown in Fig. 1. All molds were preheated at 200 °C before pouring.

Cooling curve thermal analysis (CCTA) was performed on all samples using high sensitivity thermocouples of K type, and data were acquired by a high-speed data acquisition system (A/D converter) linked to a computer.

To record the time–temperature data, ADAM-4000 Utility software was installed on the computer. The test was conducted by embedding two thermocouples located in the middle and the wall of each mold at a position of 30 mm from the bottom of the mold (Fig. 1). In each test, data were recorded with the frequency of 20 readings per second and then transferred to origin pro9.0 software and processed. The processed included smoothing, curve fitting, plotting the first derivatives, identifying the onset and end of solidification, determining solidification parameters such as cooling rate, nucleation temperature, nucleation and recalescence undercooling, solidification range and total solidification time.

چکیده

مقدمه

روش تجربی

نتایج و بحث

منحنی های سرمایش

پارامترهای لیکوئیدوس

محدوده ی انجماد و زمان کل انجماد

نقطه همدوسی دندریت

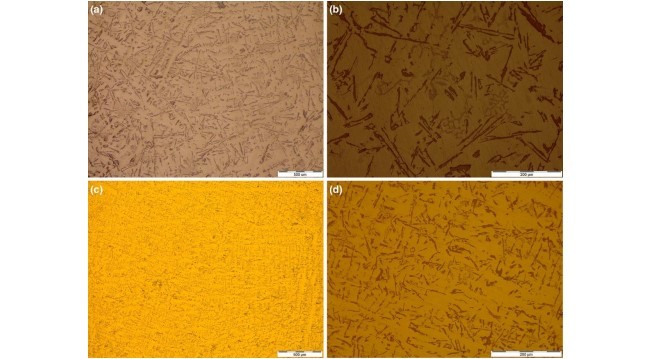

ریزساختار

نتیجه گیری

منابع

Abstract

Introduction

Experimental

Results and discussion

Cooling curves

Liquidus parameters

Solidification range and total solidification time

Dendrite coherency point

Microstructure

Conclusions

References