دانلود رایگان مقاله بهبود حفاری زمین و کاهش نیاز به نگهداری لوله با اتصالات لوله دریل

اتصالات لوله مته دوشانه توسعه یافته در طول چند دهه گذشته, پیشرفتهای زیادی را به عنوان محرک رشد و تغییر ایجاد کرده است. هر نسل، پیشرفت های پی در پی در ظرفیت گشتاور را مشاهده کرد و اصلاح مشخصات های مربوط به چالش ها در مورد تمیز کردن سوراخ ها و هیدرولیک ها را مورد توجه قرار داد. به تازگی، توسعه بیشتر باعث افزایش مقاومت در برابر خستگی و سرعت حرکت شده است. این بهبودها برای توسعه اتصال در چاه های ساحلی منحرف و با دسترسی در نظر گرفته شده بود، که قبلا حفاری با نسل های قبلی اتصالات شانه ای API سخت یا غیرممکن بود. از آنجاییکه اینها, فناوری های توانمندکننده بودند، هزینه در طی این دوره زمانی نگران کننده نبود؛ پیشرفت های طراحی به طرز چشمگیری موجب افزایش عملکرد می شد که هزینه های بالاتر تعمیر و نگهداری را توجیه می کرد.

هرچند زمانی که این اتصالات ممتاز شروع به استقرار در دریا کردند, هزینه های تعمیر و نگهداری به یک مسئله تبدیل شد. کاربردهای حفاری کارخانه - که در آن حفاری و تکمیل چاه ها در چارچوب های زمانی کوتاه مدت بسیار حیاتی است - نیازمند یک اتصال لوله مته بود که دارای کارایی بالاتر و مقرون به صرفه باشد، به خصوص با توجه به هزینه کل مالکیت در طول عمر اتصال. استفاده شدید از فن آوری های اتصالات موجود ثابت کرد که امکان بهبودی وجود دارد، به خصوص اگر هدف, رویکرد به اتصال جدید برای حفاری زمین باشد.

در واکنش به این موضوع، National Oilwell Varco (NOV) در یک برنامه تحقیق و توسعه دو ساله برای تولید محصولی با عملکرد بالا و هزینه پایین مشارکت نمود. اتصال لوله مته نسل چهارم حاصل شده، دلتا، در حال حاضر توسط شرکت های مختلف در سراسر شمال امریکا ، از جمله Quail Tools ، که برای اولین بار دلتا را به بازار آورد استفاده می شود.

طراحی و آزمایش اتصال

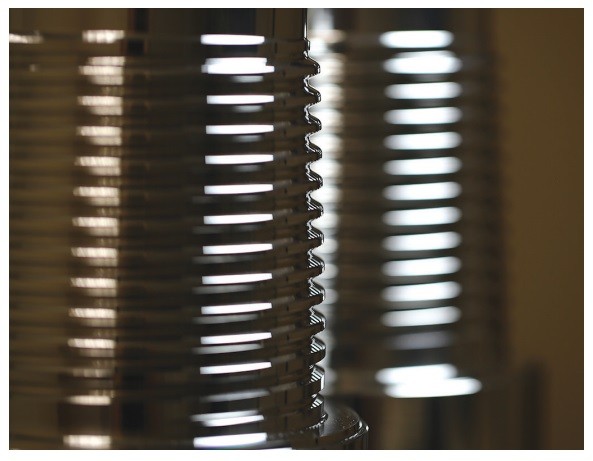

اتصال دلتا (شکل 1) دارای چندین ملاحظه مهم طراحی بود که نقاط قوت و اشکالات نسل های گذشته اتصالات را در نظر گرفته بود. بازخورد کاربر نشان داد که گشتاور اتصالات نسل دوم (XT) برای اتصال جدید کافی بود و اینکه در بعضی موارد حتی از ظرفیت موجود نیز فراتر رفت. ابعاد اتصال ابزار به طور عمده ای همانند قبل باقی ماند، زیرا آنها از لحاظ قابلیت گیر انداختن و ویژگی های هیدرولیک قابل قبول بودند.

دو نسخه از اتصال جدید- استاندارد و جریانی - برای رسیدگی به نیازهای مختلف حفاری زمین توسعه داده شد. تمرکز اصلی بر روی آسانتر و راحتتر ساختن و هزینه کمتر نگهداری برای اتصال جدید بود. در زیر, اجزای حیاتی این هدف مطرح شده اند:

• عمیق تر شدن و چینش سریع تر برای سهولت استفاده در کف دکل

• استفاده از معیارهای بازرسی مناسب از دیدگاه ابعاد و رواداری جدید برای استفاده در بخش های ریشه ای با بار کمتر

• فضای بیشتر در دسترس برای روکاری دوباره زیرا این تعمیر, حداقل حالت تهاجمی را دارد و با روکارهای قابل حمل قابل انجام است

• افزایش سطح یاتاقان در هنگام چرخش، کاهش آسیب اتصال و افزایش سرعت احیاء.

تجزیه و تحلیل المان محدود (FEA) برای بهینه سازی پارامترهای طراحی و بررسی توزیع تنش در اتصال دلتا انجام شد. مدلسازی شرایط تحمل تولید شدید، توزیع تنش اتصال را تعیین کرد و تداخل های محوری شانه ها برای شبیه سازی آرایش کششی اعمال شدند. حداقل و حداکثر گشتاور آرایش، و همچنین بارهای کششی خارجی نیز شبیه سازی شدند. شبیه سازی های FEA نشان داد که ابعاد و تحمل انتخاب شده برای اتصال جدید می تواند به طور مناسب حالت های تنش را بدون نیاز به توانایی های مواد مدیریت کند. علاوه بر این، نتایج FEA نشان داد که تحمل های بازرسی در میدان گسترده تر را می توان به منظور کاهش تعداد تعمیر بدون به خطر انداختن عملکرد اتصال بالا برد.

مدل های محور متقارن دو بعدی اتصالات مرتبط, تعداد رزوه ها بین گیره و جعبه در سوراخ را تقریب زد. داشتن رزوه های بیشتر درگیر در اتصالات قبلی به این معنی است که Delta, توزیع تنش بیشتری را ارائه می دهد، آسیب دیدگی را کاهش می دهد و هدایت مارپیچ به عنوان یک لازمه کف دکل را حذف می کند. هندسه جدیداً بهینه سازی شده اتصال، مجموع مواد روکاری دوباره موجود را 50٪ افزایش داد و روکاری اضافی را قبل از نیاز به برش دوباره میسر می سازد و زیان در مواد را تا حدود 30٪ برای عملیات های تعمیر وجه و پایه چرخش کاهش می دهد که برش های دوباره بیشتر را میسر می سازد.

آزمون آزمایشگاهی، طراحی و عملکرد اتصال دلتا را پس از تکمیل شبیه سازی های کامپیوتری، اعتبارسنجی نمود. آزمون ساخت و شکست، 100 بار انجام شد، و تعیین مقاومت سائیدگی اتصال را برای NOV میسر نمود، در حالی که آزمایش گشتاور-تا-تسلیم, مقاومت پیچشی محاسبه شده اتصال را اعتبارسنجی نمود. در طول دوره آزمایش، اتصال در هر 10 چرخه ساخت- و - شکست برای مشاهده موقعیت و شدت آسیب بررسی شد، و تعیین شد که آیا ابعاد هنوز در حدود تحمل بازرسی میدانی هستند یا خیر. هیچ آسیبی بر روی شانه ها و یا رزوه ها دیده نشد و بعد از آزمایش, ابعاد به خوبی در محدوده حدود تحمل بودند.

علاوه بر این، تعداد دورها از سوراخ تا آرایش به 6.7 دور به طور متوسط – فراتر از 13 دور مورد نیاز توسط نسل دوم، اتصالات دو طرفه دوشانه- کاهش یافت و نتایج گشتاور-تا-تسلیم رابطه نزدیکی با مقاومت پیچشی محاسبه شده اتصال داشت. آزمایش خستگی در یک دستگاه آزمون رزونانس هارمونیک برای مقایسه عملکرد اتصال دلتا با اتصال نسل دوم تحت همان ممان خمشی انجام شد.

Double-shouldered drill pipe connections developed over the past several decades have seen performance primarily as the driver of growth and change. Each generation saw successive improvements in torque capacity, and streamlining the connections’ profiles addressed the challenges of hole cleaning and hydraulics. More recently, additional development yielded enhancements to fatigue resistance and running speed. These improvements were intended to enable connection use in deviated and extended-reach offshore wells, which had previously been difficult—or impossible—to drill with earlier generations of API rotary-shouldered connections. Since these were enabling technologies, cost was of little concern during this timeframe; the advances in design so dramatically increased performance that their higher cost of maintenance could be justified.

As these premium connections began to be deployed onshore, however, maintenance costs became an issue. Factory drilling applications—where drilling and completing wells in extremely short timeframes is critical—demanded a drill pipe connection that was both high-performing and cost-effective, particularly with regard to total cost of ownership over the life of the connection. Intensive use of the existing connection technologies proved that there was room for improvement, especially if the intent was to transition the new connection to land drilling.

In response to this issue, National Oilwell Varco (NOV) engaged in a two-year R&D program to develop a high-performance, lower-cost product. The resultant fourth-generation drill pipe connection, Delta, is now in use by various companies across North America, including Quail Tools, which was first to bring Delta to the market.

CONNECTION DESIGN AND TESTING

The Delta connection (Fig. 1) had several major design considerations, which took into account the strengths and drawbacks of past generations of connections. User feedback revealed that the torque of second-generation connections (XT) was sufficient for the new connection and that, in some cases, it even exceeded the capacity of existing iron roughnecks and top drives. Tool joint dimensions remained largely the same, as they were acceptable from a fishability and hydraulics standpoint.

Two versions of the new connection—standard and streamlined—were developed to address the varying needs of land drilling. The major focus was on making the new connection more rugged, easier to use and less expensive to maintain. The following were critical components for this goal:

• Deeper stabbing and faster make-up for ease of use on the rig floor • The use of relaxed inspection criteria from a dimensional standpoint and a new tolerance for pitting in the less-loaded thread roots sections

• More available room for refacing, as this repair is the least invasive and can be performed with portable refacers

• Increased bearing surface during spinning, to reduce inuse connection damage and rate of recut.

Finite element analysis (FEA) was performed to optimize design parameters and verify stress distribution in the Delta connection. Modeling of extreme manufacturing tolerance conditions determined the connection’s stress distribution, and axial interferences at the shoulders were imposed to simulate torsional make-up. Minimum and maximum make-up torque, as well as external tensile loads, were also simulated. The FEA simulations revealed that the dimensions and tolerance selected for the new connection could adequately handle stress states without exceeding material capabilities. In addition, the FEA results indicated that wider field inspection tolerances could be adopted to reduce repair frequency without compromising the connection’s performance.

Two-dimensional axisymmetric models of corresponding connections approximated the number of threads in contact between the pin and box at stab. Having more threads engaged than previous connections meant that Delta provided a more even stress distribution, a reduction in stab damage, and elimination of the stabbing guide as a rig floor necessity. The connection’s newly optimized geometry increased total available reface material 50%, permitting additional refaces to take place before a recut was needed, and reduced material loss by up to 30% for face-and-chase repair operations, allowing for more recuts.

Laboratory testing validated the design and performance of the Delta connection after the computer simulations were complete. Make and break testing, performed 100 times, allowed NOV to determine the connection’s galling resistance, while torque-to-yield testing validated the connection’s calculated torsional strength. Over the course of testing, the connection was examined every 10 make-and-break cycles to observe the location and severity of damage, and to determine if dimensions remained within field inspection tolerances. No damage was encountered on the shoulders or threads and the dimensions were well within tolerances after the testing.

In addition, the number of turns from stab to make-up was reduced to only 6.7 turns on average—far ahead of the 13 turns required by second-generation, double-shouldered connections—and torque-to-yield results correlated closely with the connection’s calculated torsional strength. Fatigue testing was performed in a harmonic resonant test machine to compare the Delta connection’s performance versus the second-generation connection under the same bending moment. The new connection design still outperformed the baseline connection by 243%, under the same bending moment. This enhanced fatigue resistance meant that the threader could forego the process of cold rolling the thread roots with no loss of performance.

طراحی و آزمایش اتصال

آزمایشات میدان اتصال

استقرارات پس از-آزمون

نتیجه گیری

CONNECTION DESIGN AND TESTING

CONNECTION FIELD TRIALS

POST-TRIAL DEPLOYMENTS

CONCLUSION