دانلود رایگان مقاله طراحی مخلوط UHPFRC و پاسخ آن به اثر پرتابه

چکیده

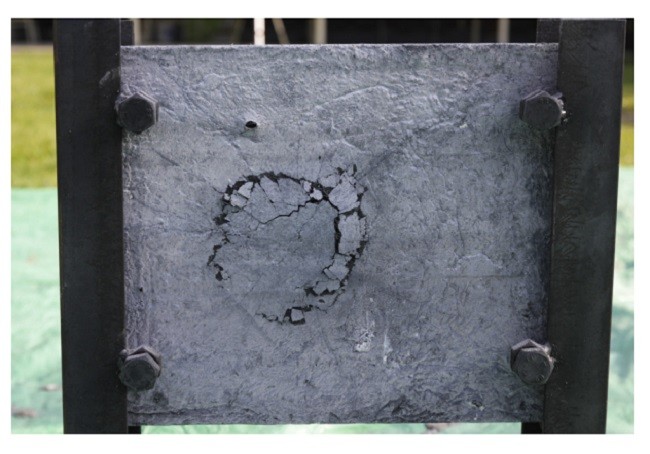

هدف این مقاله طراحی مخلوط بتن تقویت شده با فیبر با کارایی عالی (UHPFRC) و پاسخ آن به اثر ضربه ی پرتابه تغییرشکل پذیر و تغییر شکل ناپذیر را تشریح می کند. UHPFRC یک دسته از کامپوزیت سیمانی را نشان می دهد که در آن پاسخ تنش-کرنش در کشش متحمل رفتار کرنش سختی می شود که همراه با ترک های چندگانه است که منجر به یک میزان کرنش بالا قبل از شکست می شود. استحکام فشاری مخلوط حاصل UHPFRC به بالاتر از 130 MPa می رسد و استحکام کششی مستقیم در محدوده ی 10 MPa بود. مخلوط های متعدد UHPFRC با محتوای مختلف فیبر در معرض اثر پرتابه ی تغییرشکل پذیر قرار گرفتند. مشاهده شد که نمونه ی دارای 2 درصد حجمی فیبر دارای مقاومت بهینه در مقابل ضربه ی پرتابه ی تغییر شکل پذیر داشت.ورقه هایی با 2 درصد فیبر در معرض ضربه ی یک پرتابه ی تغییرشکل ناپذیر قرار گرفتند. بعلاوه، پاسخ ورق های ساخته شده از بتن های تقویت شده با فیبرهای سنتی (FRC) نیز بحث شد. بزرگی خسارت بر اساس عمق نفوذ، قطر دهانه و جرم از دست رفته ارزیابی شد.

1.مقدمه

افزایش نیاز به دوام، سلامت و ایمنی ساختارهای بتنی منجر به توسعه و پیشرفت بیشتر آن شده است. ساختمان های بلندمرتبه و دیگر سازه های دارای اهمیت استراتژیک مانند ساختمان های دولتی و برج های تلویزیون، نمادی از شهرهای توسعه یافته ی دنیا شده اند. با این حال، چنین سازه هایی توسط حوادث پرقدرت احتمالی مانند زلزله، انفجارهای گاز، برخورد ماشین و هواپیما و در سال های اخیر با حمله های تروریستی تهدید می شوند. مواد با تکنولوژی سطح بالا مانند UHPFRC برای کاربردهای که استحکام کششی و فشاری بالا، ضخامت کم و ظرفیت کم جذب انرژی لازم است ایده آل هستند. مثلا، استفاده از بتن استحکام بالا در سازه های بسیاری از آسمان خراش های دنیا جایز است. علاوه بر این، UHPFRC به طور چشم گیری مقاومت در مقابل انفجار را در پانل های روکش و دیوارها بهبود می بخشد در حالیکه ظاهر و ضخامت استاندارد خود را حفظ می کند.

UHPFRC می تواند یک کامپوزیت با حجم بالایی از فیبرهای فولادی، نسبت آب بندی کم، محتوای بالای میکروسیلیکا و عدم وجود دانه بندی درشت ( یعنی بزرگتر از 4 میلی متر) در نظر گرفته شود. این کامپوزیت دارای ویژگی های برجسته ماود مانند شکل پذیری خود-تحکیم، خواص مکانیکی خیلی بالا و نفوذپذیری کم که ناشی از مقاومت محیطی عالی است. استحکام های معمول در فشار 150-200MPa و در کشش تک محوره 7-15MPa است. هرچند، این مواد تحت کشش کرنش سختی و ظرفیت بالای جذب انرژی را از خود نشان می دهند. علاوه بر این، آنها رفتار سازه ای بهبودیافته تری در مقایسه با بتن معمولی را نشان می دهند، همچنین سرشکنی و گرشدگی کمتر تحت بار ضربه از خود به نمایش می گدذارند. مقاومت به ضربه ی بهبودیافته به منظور نفوذ عمق و قطر دهانه می تواند از نسبت آب-به-سیمان کاهش یافته و استحکام فشاری افزایش یافته بدست آید. افزودن فیبرهای فولادی به مخلوط به دلیل کاهش قطر دهانه است در حالیکه اثر چشم گیری روی عمق نفوذ ندارد.

جهت جلوگیری از فروپاشی سازه و آسیب های انسانی (شکل 1) سازه های بلند مرتبه ی ساخته شده از مواد با استحکام بالا باید دارای مقاومت به بار ضربه ای عالی تری باشند. به خوبی شناخته شده است که بتن سنتی تقویت شده با فیبر (FRC) با استحکام زمینه ی معمولی و حجم معادل کل به قطر پرتابه، دارای ظرفیت بالاتر جذب انرژی است. با این حال، چندین محقق، پیشنهاد کرده اند که UHPFRC قابلیت بیشتری در جذب انرژی هم در بارگذاری شبه-استاتیک و هم بارگذاری دینامیک دارد.

این مقاله هم فرمول بندی مخلوط UHPFRC و هم اندازه گیری خواص مکانیکی آن را نشان می دهد. علاوه بر این، مقاومت UHPFRC به بارگذاری ضربه ای با استفاده از ضربه ی پرتابه ی تغییرشکل پذیر و تغییر شکل ناپذیر روی ورق های نازک تعیین شد. یک پرتابه ی روکش دار فولادی (8.04 گرم)با سرعت متوسط مازل 710m/s استفاده شد. این نوع از پرتابه ها فرض می شود اکثر بار ناشی از بازوهای کوچک را پوشش می دهند.

2. بهینه سازی مخلوط

2-1طراحی مخلوط و آماده سازی مخلوط

در حین مخلوط کردن UHPC، بسیار مهم است که به شکل پذیری خوب، توزیع دانه خوب و چگالی انباشتگی خوب دست یافت. در مقایسه بتن با استحکام معمولی، UHPC دارای اجزاء بیشتر و ذرات ریزتر است. محققین مختلفی توصیه کرده اند که ذرات خشک را، قبل از اضافه کردن آب و فوق روان کننده ها(HRWR)، با هم مخلوط کنید. این بدان دلیل است که ذرات ریز تمایل به آگلومره شدن دارند و و شکستن این آکلومره ها زمانی که خشک هستند آسان تر است. این رویه مخلوط کردن خاص به صورت زیر است: در گام اول سنگدانه ها (A) و فوم سیلیکا (SF) به مدت 5 دقیقه با هم مخلوط شدند. در گام دوم سیمان (C) و پودر شیشه (GP) به مدت 5 دقیقه دیگر با هم مخلوط شدند. در پایان فرآیند آب و HRWR اضافه شدند. مخلوط بعد از پنج دقیقه ی دوم مخلوط کاملا کارپذیر (شکلپذیر) بود.

در حالت UHPFRC فیبرها به تدریج به مخلوط قابل سیلان، به منظور جلوگیری از تشکیل کلوخه ها در حین 5 دقیقه اضافی مخلوط سازی، اضافه شدند. این عملکرد برشی فیبرها به متلاشی کردن هر آگلومره ی باقی مانده در مخلوز کمک کرد، بنابراین کارپذیری افزایش یافت. زمان مخلوط سازی کل برای مخلوط UHPC برابر 15 دقیقه و برای UHPFRC برابر 20 دقیقه بود. یک میکسر افقی با سرعت دورانی کم با ظرفیت 50 پوند جهت آماده سازی نمونه ها مورد استفاده قرار گرفت.

2-2 طراحی زمینه ی سیمانی و بهینه سازی

در فاز اول تحقیق، چندین مخلوط بتن بدون فیبر جهت یافتن بهترین ترکیبِ اجزاء با توجه به استحکام فشاری و کارپذیری حداکثر ، تولید شدند. چگالی زیاد انباشت یک خاصیت کلیدی بتن با استحکام فشاری بالا است. بنابراین طراحی مخلوط بر اساس بهینه سازی چگالی انباشت ذراتِ S، SF ، GP و C و همچنین کسر شن های مختلف متناوب است. در مجموع 24 مخلوط طراحی شده تست شدند. استحکام خمشی روی یک منشور 40*40&160 mm ارزیابی شد و استحکام فشاری روی نصف این منشورها با توجه به CSN EN 1015-11 تعیین شدند. کارپذیری با توجه به CSN EN 1015-3 با استفاده از جدول تست سیلان استاندارد تست شد.

مخلوط اول با توجه به نسبت های پشنهادی C:SF:GP از طرف ویل و همکارانش طراحی شد. این نسبت به صورت 1:0.25:0.25 و نسبت آب بندی 0.2 . تغییرات متعاقب در مهمترین پارامترها مانند HRWR، میزان A ، SF و GP منجر به یک زمینه ی سیمانی بهینه از نظر استحکام فشاری و کارپذیری شد. از 24 مخلوط تست شده، ترکیبات دو زمینه ی سیمانی با بهترین عملکرد مشخص شده با UHPC2 و UHPC3 همراه با مخلوط اولیه (UHPC1) در جدول 1 نشان داده شده اند. جدول 1 همچنین خواص مواد پایه ی انتخاب شده برای مخلوط ها را نشان می دهد. در متوسط ردیف پخش یک قطر خمیر پخش شده بعد از پر کردن و حذف مخروط استاندارد و کوبیدن میز 15 بار مقایسه شده است.

2-3 افزودن فیبر

در گام دوم فرآیند بهینه سازی فیبرهای مستقیم و راست فولادیتا 3 درصد حجمی در جایگزینی حجم معادلِ ماسه های درشت به مخلوط با بهترین عملکرد یعنی مخلوط های UHPC3 و UHPFRC3 ، افزوده شدند. فیبرهای راست استفاده شدند که به این دلیل بود که آنها بین خواص کششی و کارپذیریِ کامپوزیت مصالحه ی خوبی برقرار می کنند. فیبرها 13 میلی متر طول و 0.15 میلی متر قطر و استحکام کششی 2800 مگاپاسکال داشتند. در جدول 2 خواص مخلوط ها دیده می شوند. عدد دوم بعد از نوع مخلوط بیانگر محتوای فیبر به صورت حجم است. در عوض مخلوط متوسط UHPFRC3-2 حاوی 2 درصد فیبر است که بر اساس طراحی مخلوط UHPC3 است. فرآیند مخلوط سازی مشابه نمونه های قبلی بود. برای هر مخلوط (UHPC,UHPFRC3-1,UHFRC3-2,UHPFRC3-3) سه استوانه با قطر 100 میلی متر و ارتفاع 200 میلی متر، سه نمونه ی داگ بون ، سه منشور 40*40*160 mm و دو ورق 300*400*50 mm استفاده شدند.

abstract

The aim of this paper is to describe mix design of Ultra High Performance Fiber Reinforced Concrete (UHPFRC) and its response to deformable and non-deformable projectile impact. UHPFRC represents a class of cementitious composite in which stressestrain response in tension undergoes strain hardening behaviour accompanied by multiple cracking, leading to a high strain prior to failure. The compressive strength of the resulting UHPFRC mixtures exceeded 130 MPa and direct tensile strength was in the range of 10 MPa. Several UHPFRC mixtures with different content of fibers were subjected to deformable projectile impact. It was found that specimens containing 2% of fibers by volume have optimal resistance against deformable projectile impact. Slabs containing 2% of fibers were further subjected to a nondeformable projectile impact. In addition, response of slabs made of traditional fiber reinforced concrete (FRC) is discussed. The magnitude of the damage was assessed based on the penetration depth, crater diameter and loss of mass.

1. Introduction

Increasing requirements for durability, safety and security of concrete structures push its development still further. High-rise buildings and other structures of strategic importance such as government buildings and television towers have become a symbol of developed cities worldwide. However, such structures are threatened by possible extreme-load events like earthquakes, gas explosions, car or plane impact and in recent years to terrorist attacks. New hi-tech materials such as ultra-high performance fiber reinforced concrete (UHPFRC) are ideal for applications where high compressive and tensile strength, small thickness and high energy absorption capacity are required. For instance, the utilization of high strength concrete allowed construction of many skyscrapers around the world. In addition, UHPFRC significantly improves blast resistance of cladding panels and walls while maintaining its standard thicknesses and appearance [1].

UHPFRC can be characterized as a composite containing large volume of steel fibers, low water-binder ratio, high microsilica content and absence of coarse aggregate i.e. larger than 4 mm [2]. It has outstanding material characteristics such as self-consolidating workability, very high mechanical properties and low permeability which results in excellent environmental resistance [3]. Typical strengths are 150e200 MPa in compression and 7e 15 MPa in uniaxial tension. Moreover, these materials exhibit strain hardening under tension [4,5] and high energy absorption capacity [6,7]. In addition, they show improved structural behaviour when compared to conventional concrete and smaller spalling and scabbing under impact loading. Improved resistance to impact loading in terms of penetration depth and crater diameter can be achieved through decreased water-to-cement ratio and increased concrete compressive strength. Addition of steel fibers to the mixture tends to reduce the crater diameter while it has no significant effect on penetration depth [8].

To prevent structural collapse and people’s injuries (Fig. 1), highrise structures from high strength materials must possess a much greater resistance to impact loading. It is well known that traditional fiber reinforced concrete (FRC) with normal strength matrix and aggregate size equivalent to the projectile diameter has large capacity to absorb energy [9]. However, several authors [6,7,10,11] suggest that UHPFRC has much greater capability to absorb energy both in quasi-static and dynamic loading.

This paper describes both formulation of UHPFRC mixture and measurement of its mechanical properties. In addition, resistance of UHPFRC to impact loading was determined using impact of deformable and non-deformable projectile on thin slabs. A steeljacketed projectiles (both 8.04 g) were used with average muzzle velocity of 710 m/s. These types of projectiles are supposed to cover most of the load caused by small arms [12].

2. Mixture optimization

2.1. Mix design and sample preparation

During the mixing of UHPC, it is very important to achieve good workability, particle distribution and packing density. In comparison to normal strength concrete, UHPC contains more constituents and finer particles. Several researchers recommend [6,13,14] to mix all fine dry particles first before adding water and high-range water reducer (HRWR). It is because small particles tend to agglomerate and it is easier to break these chunks when the particles are dry. The specific mixing procedure was as follows: In the first step both types of aggregate (A) and silica fume (SF) were mixed for 5 min.

In the second step cement (C) and glass powder (GP) were mixed for another 5 min. At the end of the procedure water and HRWR were added. The addition of HRWR was gradual. The mixture became fully workable after another 5 min. In case of UHPFRC fibers were added gradually into the flowable mixture to avoid chunks formation during additional 5 min of mixing. The shear action of fibers helped to destroy any remaining agglomerates in the mixture, thus improving workability. The total mixing time was 15 min for UHPC mixtures and 20 min for UHPFRC. A horizontal, low rotation speed mixer with a capacity of 50 l was used to prepare the samples.

2.2. Cementitious matrix design and optimization

In the first phase of the research, several concrete mixtures without fibers were produced to find the best combination of constituents with respect to maximal compressive strength and workability. High particle packing density is a key property of ultrahigh compressive strength of concrete. Therefore the mixture design was based on optimizing the particle packing density of S, SF, GP and C as well as alternating various sand fractions. In total 24 mixture designs were tested. Flexural strength was evaluated on 40 40 160 mm prisms and compressive strength was determined on the halves of these prisms following CSN EN 1015-11. Workability was tested according to CSN EN 1015-3 using standard flow-table test.

The first mixture was designed following the proportions of C:SF:GP recommended by Wille et al. [2] as 1:0.25:0.25 with a water-binder (w/b) ratio of 0.2. Subsequent changes in the most important parameters such as HRWR, water, amount of A, SF, and GP led to an optimized cementitious matrix in terms of compressive strength and workability. From the 24 tested mixtures, two best performing cementitious matrix compositions denoted as UHPC2 and UHPC3 are shown in Table 1 along with the first starting mixture (UHPC1). Table 1 also shows basic material properties of the selected mixtures. In the average spread row a diameter of paste spread measured after filling and removing the standard cone and impacting the table 15 times is compared.

2.3. Fiber addition

In the second step of the optimization process straight steel fibers were added up to 3% of volume in replacement of the equivalent volume of coarser sand to the best performing mixture i.e. UHPC3 and forming UHPFRC 3 mixtures. Straight fibers were used because it is known that they provide a good trade-off between tensile properties and workability of the composite [13]. The fibers were 13 mm long with a diameter of 0.15 mm and tensile strength of 2800 MPa. Mixture proportions can be found in Table 2. The second number after the type of matrix denotes the fiber content by volume. For instance UHPFRC 3-2 means mixture containing 2% of fibers which is based on the UHPC 3 matrix design. The mixing procedure was the same as for previous samples. For each mixture (UHPC 3, UHPFRC 3-1, UHPFRC 3-2, UHPFRC 3-3) three cylinders with a diameter of 100 mm and height of 200 mm, three dog-bone specimens, three 40 40 160 mm prisms and two 300 400 50 mm slabs were casted.

1. مقدمه

2. بهینه سازی مخلوط

2-1طراحی مخلوط و آماده سازی مخلوط

2-2 طراحی زمینه ی سیمانی و بهینه سازی

2-3 افزودن فیبر

3. خواص مکانیکی

1-1 استحکام فشاری و مدول الاستیسیته

1-2 استحکام تسلیم

1-3 ضربه ی پرتابه

4. نتایج و بحث

4.1 خواص مکانیکی

4.2 پاسخ به ضربه ی پرتابه

5. نتیجه گیری و چشم انداز فراتر

2. Mixture optimization

2.1. Mix design and sample preparation

2.2. Cementitious matrix design and optimization

2.3. Fiber addition

3. Mechanical properties

3.1. Compressive strength and modulus of elasticity

3.2. Tensile strength

3.3. Projectile impact

4. Results and discussion

4.1. Mechanical properties

4.2. Response to projectile impact

5. Conclusions and further outlook

Acknowledgements

References