دانلود رایگان مقاله بهینه سازی سلامت و کیفیت غذاهای بسته بندی شده فرآوری شده حرارتی

1.1. مقدمه : بهبود سلامت (ایمنی) و کیفیت

تاکنون ابداع فرآوری حرارتی به عنوان روشی برای حفظ غذاهای بسته بندی شده توسط «نیکولاس آپرت» فرانسوی در اوایل قرن نوزده ارائه شد. تحقیق برای کاهش مقدار زیان حرارتی به کیفیت محصولات غذایی وجود دارد. امروزه محدوده زیادی از مواد بسته بندی موجود قوطی ها (کنسروهای) فلزی، ظروف شیشه ای و پلاستیک وجود دارد که در شکل های هندسی متفاوتی ارائه می شود. این ماده و شکل هر چه که باشد محصول غذایی ضرورتاً تحت فرآوری مناسبی قرار می گیرد یعنی در زمانی تحت دمای خاصی قرار می گیرد تا اطمینان حاصل شود که محصولات از نظر سلامت مشکلی نداشته باشند مثلاً مسمویت غذایی ایجاد نکنند (غذا مسموم نباشد) به همان اندازه ضرورت دارد که مطمئن شویم که محصول حرارت کافی دیده و پخته است و بالاترین کیفیت آن حفظ شده باشد. پس هنر فرآوری حرارتی غذاها به صورت انتخاب ترکیب زمان / دمای مناسب و سرد کردن آن است که اطمینان حاصل شود که معیارهای بالا برآورده شده باشد. اصطلاح فرآیند (فرآوری) نباید با معنای معمولی یک توالی از عملیات مهندسی به اشتباه گرفته شود. برای اینکه هاگ های میکرو ارگانیسم های پاتوژنی بطور کافی نابود شوند چون سموم آنها باعث سمی شدن غذا می شود. دماهای فرآوری کاربردی 110-130℃ طی زمان بستگی دارد که به ماهیت محصول غذایی بستگی دارد. هر چه دما بیشتر باشد زمان مورد نیاز کاهش می یابد. یکی از مقاوم ترین هاگ ها در برابر حرارت «کلستردیوم بوتالینوم» است که اگر غیرفعال نگردد سم مرگبار بوتولین را تحت شرایط بی هوازی در ظرف تولید می کند. در نتیجه اکثر فرآوری ها بر اساس نابودی این میکروارگانیسم انتخاب می شوند. استدلال این است که هر محصولی دارای میکروارگانیسم هایی با مقاومت کمتر می باشد که در فرآیند بوتولینوم غیرفعال می شوند. مهم است تشخیص دهیم که ارگانیسم هایی وجود دارند که نسبت به حرارت مقاوم ترند یعنی ترموفیلی (گرمادوست) می باشند که در غذاهای فرآوری شده حرارتی وجود دارند و تهدیدی برای سلامت انسان محسوب نمی شوند. تحت شرایط ذخیره نرمال این ها بی ضررند به هر حال وقتی غذاها در دماهای گرم مثلاً 35 درجه و بالاتر نگهداری شوند. ترموفیلی (گرمادوست) ها رشد کرده و در نهایت ظرف باد کرده و منفجر می شود غذاهای فرآوری شده ای که برای این شرایط آب و هوایی مورد دلخواه است (غذاهایی که می خواهیم در شرایط گرم نگهداری کنیم) به فرآیند شدیدتری برای ثابت سازی آنها نیاز داریم. محصولاتی که «فرآیند بوتولینوم» طبیعی انجام می گیرد هنوز ترموفیلی ها در آن باقی می مانند به عنوان «استریل تجاری» نام می گیرند. معنی استریل که به این فرآیند اشاره دارد از تعریف مطلق استریل که در حرفه پزشکی به کار می رود و به معنی بدون ارگانیسم های زنده می باشد متفاوت است. یک منبع مهم آلودگی پس از فرآوری و معمولاً طی مرحله سرد کردن با آب میکرو ارگانیسم ها در ظرف نفوذ کرده اند. ظروف فلزی اساساً نسبت به این مشکل آسیب پذیرند چون طی سرد کردن ظرف خلأایجاد می شود و میکرو ارگانیسم ها از طریق نقایصی که در غیرقابل نفوذ کردن آن ایجاد می شود وارد می شود که با کلر زدن یا با ضدعفونی کردن آب سرد این مشکل حل می شود. وقتی محصولات غذایی حرارت داده می شوند ترکیبات (ذرات) بطور کلی تحت تأثیر طول فرآیند حرارت و سطح دما می باشند. برخی از تأثیرات مطلوب از بین رفتن آنزیمی است (که معمولاً در مورد سبزیجات وجود دارد و از طریق رنگ زدایی و حرارت دادن پیش از فرآوری این مشکل حل می شود) : اثرات نامطلوب شامل از دست رفتن بالقوه ویتامین ها، تغییرات طعم و تغییر بافت و ساختار می باشد. هر محصولی بطور متفاوتی عمل می کند و ضروری است که ترکیبات اصلی که بر کیفیت تأثیرگذارند را بدانیم به ویژه وقتی که غذاهایی که فرمول بندی شده اند را فرآوری می کنیم که ویژگی های بافتی در محصول تمام شده مهم می باشند درحالیکه این موضوع اهمیت تجاری قابل توجهی دارد اما موارد بسیار اندکی رباره سنیتیک این فرآیندهای پیچیده در مقایسه با نابودسازی میکروبی می دانیم. بطور کلی فرآیندهای بیوشیمیایی بسیار آهسته تر از فرآیندهای نابودسازی میکروبی می باشند که در حفظ ویژگی های کیفی محصولات نقش دارند.

2.1 سنیتیک غیرفعال سازی میکروبی طی روش حرارتی

1.2.1 مقاومت حرارتی میکروارگانیسم ها : مقدار حرارتی که برای غیرفعال کردن میکرو ارگانیسم ها مورد نیاز است یک ویژگی مهم است که باید بدانیم یا تعیین کنیم تا بتوانیم فرآیند مناسبی را برای محصولات مشخص کنیم که معمولاً فرآوری مشخص شده ام دارد. برخی از داده های اصلی از برخی اواع ارگایسم که در غذاها دیده شده در جدول 1-1 آمده است. روش کنسرو کردن معمولی باعث می شود که از عواملی استفاده کیم تا فرآیند دمایی و زمانی مورد نیاز برای تولید غذای پایدار در برابر حرارت را تعیین کنیم. اولین مورد این ها کاهش اعشاری زمان یا مقدار D می باشد که به صورت زمان در واحد دقیقه در هر دمایی که باعث از بین رفتن 90 ٪ هاگ یا سلول های گیاهی در یک ارگانیسم می شود تعریف می شود. آن از بررسی های مقاومت حرارتی تعیین می شود که تعداد موارد زنده مانده از این فرآیند را نشان می دهد. ترسیم لگاریتمی تعداد موارد باقی مانده در مقایسه با ما برای یک ارگانیسم طی زمان در نمودار 1-1 آمده است که برای تعیین مقدار D به کار می رود که منحنی زنده ماندن نیمه لگاریتمی نام دارد که شیب آن D/1- می باشد که معادله منحنی به صورت معادله 1-1 می باشد.که N تعداد میکرو ارگانیسم های زنده مانده است و N_0 تعداد میکرو ارگانیسم های اولیه است و t زمان در واحد دقیقه است و D کاهش اعشاری زمان در دقیقه9 می باشد. لگاریتم ها بر پایه 10 با log بیان شده اند. نمودار 2-1 انواع متفاوت منحنی های زنده ماندن در میکروبیولوژی کنسر کردن را نشان می دهد. عامل دوم ثابت مرگ حرارتی z می باشد که به صورت تغییر مقدار D با توجه به دما تعریف می شود و رسم log در مقایسه با دما بدست می آید (نمودار 3-1) معادله برای رسم D/Z به صورت معادله 2-1 می باشد.

2.2.1 عواملی که بر روی مقاومت در برابر حرارت تأثیرگذار است :

عواملی بر روی مقاومت حرارتی میکرو ارگانیسم ها تأثیرگذار است مثلاً فعالیت آب PH ترکیب و پیوستگی غذا از این موارد است. فعالیت آب : فعالیت آب اکثر محصولات غذایی بالا است تا بر روی مقاومت حرارتی آن تأثیرگذار نباشد. به هر حال در شرایطی که پودرهای خشکی در محصولات فرمول بندی شده وجود دارد با مواد چرب می باشد. سپس مقاومت حرارتی بیشتر خواهد بود. این مورد برای حرارت دادن مستقیم با بخار هم کاربرد دارد بخار فوق حرارتی خشک برای غیرفعالسازی تأثیر کمتری دارد.

PH : PH تأثیر قابل توجهی بر غیرفعالسازی میکروبی دارد. بطور کلی برای محصولات اسیدی که PH کمتر از 5/4 دارند مثلاً دامنه وسیعی از میوه ها و آب آنها ارگانیسم های پاتوژن مشکلی ایجاد نمی کنند و فقط دمای حرارتی اندکی نیاز است که به آن پاستوریزاسیون می گویند که برای پایدارسازی محصول مورد نیاز می باشد. برای 5/4 < PH مثل اکثر سبزیجات، ماهی و محصولات گوشتی این فرآیند برنامه ریزی شده برای غیرفعال کردن هاگ های «کلستردیوم بوتولینوم» کافی است. برای محصولاتی که نزدیک خط تقسیم 7/4 – 4/4 می باشند مراقبت ویژه ای باید در نظر بگیرید مثلاً محصولات گوجه فرنگی و گلابی که به گونه و رسیدگی آن بستگی دارد. در برخی موارد این امکان وجود دارد که محصول را اسیدی کنیم تا مطمئن شویم که فرآیند پاستوریزاسیون کافی می باشد. برای محصولاتی که برای آن هیچ فرآیند برنامه ریزی شده ای وجود ندارد ضرورت دارد که PH را از قبل تعیین کنیم و اگر این در مورد خط مرزی باشد آزمایشات میکروبیولوژییکی دیگری مورد نیاز است. معمول است که چهار دسته محصولات را شناسایی کنیم که جدول 3-1 نشان می دهد.

عوامل دیگر : که شامل وجود ترکیبات چرب یا روغنی ثابت دی الکتریک گونه های یونی مثل نمک یا نیتریت، گونه های یونی مثل محتوای اکسیژن و اسیدهای ارگانیک و آنتی بیوتیک ها می باشد. (گلد 1995). برخی از این مواد برای تقویت فرآیندهای نگهدارنده به کار می روند به صورتی که فرآیند حرارتی زمان بندی شده مورد نیاز کاهش می دهند.

1.1. مقدمه : بهبود سلامت (ایمنی) و کیفیت

2.1 سنیتیک غیرفعال سازی میکروبی طی روش حرارتی

1.2.1 مقاومت حرارتی میکروارگانیسم ها

2.2.1 عواملی که بر روی مقاومت در برابر حرارت تأثیرگذار است

3.1 تنظیم محدوده هایی برای فرآیندهای استریلیزه کردن و پاستوریزاسیون

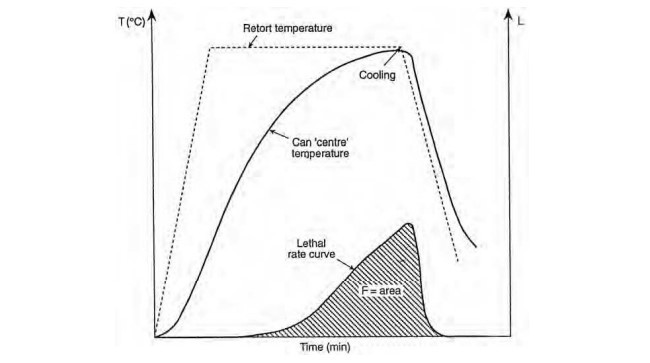

1.3.1 مقادیر F و مفهوم سرعت (مقدار) کشنده

6.3.1 عواملی که بر نفوذ حرارتی تأثیر گذارند

7.3.1 آنالیز داده نفوذ حرارتی

4.1 تنظیم پارامترهای فرآوری حرارتی برای ماکسیسم کردن کیفیت محصول= مقدار C

1.4.1 مشکلات مربوط به فرآوری حرارتی

1.1 Introduction: reconciling safety and quality

1.2 The kinetics of mircrobial inactivation during heat treatment

1.2.1 Heat resistance of microorganisms

1.2.2 Factors affecting heat resistance

1.3 Setting the limits for sterilization and pasteurization processes

1.3.1 F- values and the lethal rate concept

1.3.6 Factors affecting heat penetration

1.3.7 Analysis of heat penetration data

1.4 Setting thermal process parameters to maximise product quality: C-values

1.4.1 Problmes with thermal processing