دانلود رایگان مقاله شناسایی خطای روتور شکسته در LS-PMSM با استفاده از جنگل های تصادفی

چکیده

این مقاله یک رویکرد جدید برای تشخیص نقص شکست روتور شکسته در یک موتور خطی دائمی مغناطیسی آغازین (LS-PMSM) با استفاده از جنگل های تصادفی ارائه می دهد. سیگنال جریان گذرا در هنگام راه اندازی موتور از یک موتور سالم و یک موتور معیوب با خطای یک روتور شکسته به دست آمد. ما 13 ویژگی آماری دامنه زمانی را از سیگنال جریان گذرا شروع کردیم و از این ویژگی ها برای آموزش و آزمایش یک جنگل تصادفی برای تعیین اینکه آیا موتور در شرایط نرمال یا معیوب عمل می کند، استفاده کردیم. برای انتخاب ویژگی، ما از اهمیت ویژگی ها از جنگل تصادفی برای کاهش تعداد ویژگی ها به دو ویژگی استفاده کردیم. نتایج نشان داد که جنگل تصادفی شرایط موتور را چه سالم و چه معیوب با دقت 98.8٪ با استفاده از تمام ویژگی ها طبقه بندی می کند و با استفاده از شاخص های متوسط و ویژگی های تاثیرگذارتر با دقت 4/98٪ می باشد. عملکرد جنگل تصادفی با یک درخت تصمیم گیری، طبقه بندی Bayes Naïve، رگرسيون لجستيک، ريج خطی و support vector machineها با يکديگر به صورت تصادفی از دقت بيشتري نسبت به الگوريتم های ديگر، مقايسه شد. روش پیشنهادی میتواند در صنعت برای نظارت آنلاین و تشخیص خطا از موتورهای LS-PMSM استفاده شود و نتایج میتواند برای ایجاد طرحهای نگهداری پیشگیرانه در کارخانجات مفید باشد.

1. مقدمه

موتورهای الکتریکی برق را به انرژی مکانیکی تبدیل می کنند. آنها دو سوم کل مصرف برق را در محل های صنعتی تشکیل می دهند [1]. به عنوان یک نتیجه، تولید کنندگان ماشین های الکتریکی به طور مداوم تلاش می کنند تا میزان انرژی مورد استفاده موتور را کاهش دهند. استاندارد IEC / EN 60034-30: 2008 IE4 را به عنوان بالاترین کارایی برای موتور پیشنهاد می کند [2]. یک LS-PMSM شامل یک استاتور و یک روتور ترکیبی است. روتور شامل یک قفس سنجاب الکتریکی و جفت قطبهای آهنربا دائمی است. کارایی LS-PMSM ها از ترکیبی از عناصر از موتورهای سنکرون مغناطیسی دائمی و موتورهای القایی حاصل می شود. LS-PMSM (1) راندمان بالا، شبیه به موتورهای سنکرون مغناطیسی دائمی را فراهم می کند و (2) گشتاور بالا شروع می شود، مشابه موتور القایی [3].

خرابی در موتورهای الکتریکی شایع است و پیشگیری از آن دشوار است زیرا موتورها به طور کلی در مکان های صنعتی با انواع مختلف استرس ناشی از شکست در قطعات مختلف موتور عمل می کنند [4]. این امر منجر به تحقیق در مورد روش های تشخیص زود هنگام در موتورها، جلوگیری از ناکارآمدی موتور و خاموش شدن موتور شده است. به طور خاص، عیوب روتور معنی دار هستند، زیرا شکست های دیگر را در سایر قسمت های موتور تشدید می کنند [5]. برای شناسایی عیب روتور در موتورهای الکتریکی از تکنیک های مختلف حسگر استفاده شده است [5]. به عنوان مثال، تجزیه و تحلیل علامت جریان موتور (MCSA) یک روش پرکاربرد به دلیل هزینه های پایین و ماهیت غیر تهاجمی آن است [6]. در MCSA، جریان ثابت موتور در حال اجرا جمع آوری و ثبت می شود. از سیگنال ثبت شده، ویژگی ها از دامنه زمانی، دامنه فرکانس یا دامنه فرکانس زمان استخراج می شود. سپس این ویژگی ها برای تشخیص موتور استفاده می شود.

تجزیه و تحلیل نقص در موتور القایی به طور گسترده ای مورد استفاده قرار گرفته است. MCSA برای تجزیه و تحلیل خطا ها در موتور القایی مانند خطا های روتور، خطاهای تحمل، بی ثباتی، ناهماهنگی و خطاهای استاتور مورد استفاده قرار گرفته است [7-11]. تکنیک های مشابه نیز برای تحلیل لرزش [12-16] و سیگنال های صوتی [17] موتور القایی مورد استفاده قرار گرفته اند. محدودیت کار قبلی این است که بیشتر تجزیه و تحلیل خطا برای موتورهای القایی، موتورهای الکتریکی، فن ها و چرخ دنده ها اعمال شده است [7-17]. با این حال، تجزیه و تحلیل خطا در LSPMSM ها محدود به مجموعه ای از خطاهای کوچکتر است، مانند خطاهای روتور، خطاهای غلطکی استاتیک، و مغناطیس زدایی [18-21]. تجزیه و تحلیل خطا در LS-PMSM ها همچنین از تعدادی از کاستی ها رنج می برد: (1) استفاده از مدل های ریاضی و شبیه سازی شده برای تجزیه و تحلیل خطا ها، در مقایسه با استفاده از دستگاه LS-PMSM برای جمع آوری داده ها برای تشخیص خطا؛ (2) استفاده از جریان پایدار برای تجزیه و تحلیل خطا؛ و (3) عدم الگوریتم یادگیری ماشین برای تشخیص خطا.

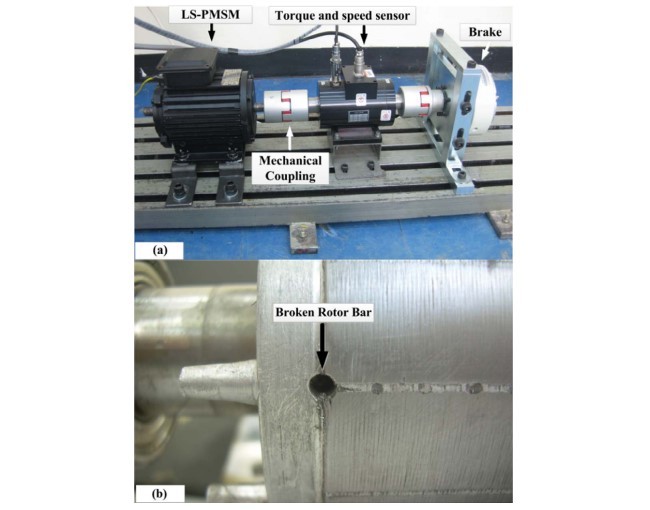

این مقاله سه موضوع را در بر گرفته است. اول، ما از یک دستگاه LS-PMSM برای جمع آوری داده های جاری استفاده کردیم، در حالی که موتور را به بارهای مختلف منتقل کردیم. خطا های روتور در دستگاه LS-PMSM ما با آسیب رساندن به روتورهای LS-PMSM ایجاد شده است. ما همچنین LSPMSM را با یک بار اولیه به جای استفاده از بار بعد از اینکه موتور به حالت پایدار رسید (که معمولا در کارهای قبلی است)، آنالیز کردیم [7-11].

دوم، جریان جریان گذرا از زمانی که موتور راه اندازی شده است، تحلیل کردیم. به این ترتیب، ما موتور را از توقف راه اندازی کردیم و منتظر بودیم که موتور ، با جریان از این دوره گذرای مورد استفاده برای تجزیه و تحلیل ما به حالت پایدار برسد. تحقیقات پیشین از جریان ایستا برای تجزیه و تحلیل خطا استفاده می کند [7-11]. در نهایت، سهم سوم ما این است که کار ما برای اولین بار است که برای یادگیری ماشین برای تشخیص خطا روتور در LS-PMSMs اعمال می شود. ما از جنگل های تصادفی برای شناسایی خطا های روتور استفاده کردیم و اثربخشی جنگل های تصادفی را با مقایسه درخت تصمیم گیری، طبقه بندی Bayes Naïve Bay، رگرسيون لجستيک، رگ خطی و support vector machines مورد ارزيابی قرار داديم. برای آموزش این الگوریتم های یادگیری ماشین، 13 ویژگی زمان دامنه را از سیگنال جریان گذرا LS-PMSM با انتخاب ویژگی های مبتنی بر کار قبلی [22،23] استخراج کردیم. در حالی که روشهای یادگیری ماشین برای تشخیص خطا در موتورهای القایی مورد استفاده قرار گرفته است [11-11]، به بهترین وجه از دانش ما این اولین کار برای ارائه تجزیه و تحلیل خطا در LS-PMSMs با مقایسه الگوریتم های مختلف یادگیری ماشین و استفاده از ویژگی های استخراج شده از سیگنال جریان گذرا برای آموزش و آزمایش این الگوریتم ها است.

2. تشخیص خطا با یادگیری ماشین

یک جنگل تصادفی یک الگوریتم یادگیری ماشین است که شامل تعدادی از درخت تصمیم گیری مستقل است [24]. یک درخت تصمیم نمونه را با تست ویژگی های نمونه در هر گره درخت طبقه بندی می کند [25]. هر گره خاصیت خاصی را بررسی می کند، برگ های درخت نشان دهنده برچسب های خروجی است. حرکت کردن یک شاخه خاص یک درخت ویژگی های خاصی را در هر گره برای رسیدن به یک برچسب خروجی آزمایش می کند. یک درخت تصمیم معمولا بر اساس رویکرد حریصانه ساخته می شود، با کاراکتر / ویژگی بهترین تقسیم بندی روی داده های آموزشی را می دهد برای گره ریشه مورد استفاده قرار می گیرد، و سپس کاراکتر / ویژگی هایی که بهترین تقسیم بندی را بدهد در گره های کودک استفاده می شود.

در مقابل یک درخت تصمیم گیری، یک جنگل تصادفی با استفاده از کیسه برای ساخت درخت تصمیم گیری در جنگل [24] استفاده می شود. در بسته بندی کیسه، مجموعه بوت استرپ T با نمونه برداری از نمونه های آموزشی N از مجموعه آموزش تهیه شده و T نشان دهنده تعداد درختان در جنگل است. فقط 2/3 مجموعه هر بوت استرپ برای ساخت هر درخت استفاده می شود، با 1/3 باقی مانده، به عنوان داده های خارج از کیسه شناخته می شود، که برای برآورد خطای طبقه بندی هر درخت استفاده می شود. شکل 1 روند ساخت یک جنگل تصادفی با درختان T را نشان می دهد.

در یک درخت تصمیمی معمول، رویکرد حریصانه برای ساخت درخت می تواند منجر به مواردی شود که ویژگی های ضعیف مورد استفاده قرار نگیرند. یک جنگل تصادفی این را با انتخاب بهترین تقسیم بندی در هر گره از یک زیر مجموعه تصادفی از تمام ویژگی های موجود در این مورد پردازش می کند [24]. زیر مجموعه ای از ویژگی های تصادفی که برای تعیین بهترین تقسیم گره استفاده می شود، می تواند ویژگی های ضعیف را در جنگل تصادفی نشان دهد. درختان بدون هرس برای کاهش بایاس به حداکثر طول می رسد. همبستگی کم بین درختان در جنگل های تصادفی با استفاده تصادفی در نتیجه نمونه های بوت استرپ و انتخاب تصادفی از ویژگی ها در هر تقسیم به دست می آید [26]. جنگل های تصادفی در برنامه های کاربردی تشخیص خطا در ماشین های دوار به خوبی عمل کرده اند [10،24].

ABSTRACT

This paper proposes a new approach to diagnose broken rotor bar failure in a line start-permanent magnet synchronous motor (LS-PMSM) using random forests. The transient current signal during the motor startup was acquired from a healthy motor and a faulty motor with a broken rotor bar fault. We extracted 13 statistical time domain features from the startup transient current signal, and used these features to train and test a random forest to determine whether the motor was operating under normal or faulty conditions. For feature selection, we used the feature importances from the random forest to reduce the number of features to two features. The results showed that the random forest classifies the motor condition as healthy or faulty with an accuracy of 98.8% using all features and with an accuracy of 98.4% by using only the mean-index and impulsion features. The performance of the random forest was compared with a decision tree, Naïve Bayes classifier, logistic regression, linear ridge, and a support vector machine, with the random forest consistently having a higher accuracy than the other algorithms. The proposed approach can be used in industry for online monitoring and fault diagnostic of LS-PMSM motors and the results can be helpful for the establishment of preventive maintenance plans in factories.

1. Introduction

Electrical motors convert electricity to mechanical energy. They account for two thirds of the total electricity use in industrial sites [1]. As a consequence, electrical machine manufacturers continuously strive to reduce the amount of energy used by motors. The standard IEC/EN 60034-30:2008 proposes IE4 as the highest efficiency for motors [2]. A LS-PMSM consists of a stator and a hybrid rotor. The rotor is comprised of an electricity conducting squirrel-cage and pairs of permanent magnet poles. The efficiency of LS-PMSMs stems from the combination of elements from permanent magnet synchronous motors and induction motors. The LS-PMSM provides (1) high efficiency, similar to permanent magnet synchronous motors, and (2) high starting torque, similar to induction motors [3].

Failures in electrical motors are common and difficult to prevent because motors are generally operated in industrial sites with different types of stress causing failures in various motor parts [4]. This has led to research on methods for early detection of failure in motors, to prevent motor inefficiencies and motor shutdown. In particular, rotor faults are significant because they exacerbate failures in other parts of the motor [5]. Various sensing techniques have been developed for broken rotor bar detection in electrical motors [5]. For instance, motor current signature analysis (MCSA) is a widely used technique due to its low cost and non-invasive nature [6]. In MCSA, the steady state current of a running motor is collected and recorded. From the recorded signal, features are extracted from the time domain, frequency domain, or time-frequency domain. These features are then used to make a diagnosis of the motor.

Fault analysis in induction motors has been widely applied. MCSA has been used to analyze faults in induction motors, such as rotor faults, bearing faults, eccentricity, misalignment, and stator faults [7–11]. Similar techniques have also been used to analyze vibration [12–16] and acoustic [17] signals of induction motors. The limitation of prior work is that most fault analysis has been applied to induction motors, electrical motors, fans, and gear boxes [7–17]. Yet, fault analysis in LSPMSMs has been limited to a smaller set of faults, such as rotor faults, static eccentricity faults, and demagnetization [18–21]. Fault analysis in LS-PMSMs also suffers from a number of shortcomings: (1) the use of mathematical and simulated models to analyze faults, as opposed to using an LS-PMSM machine to collect data for fault detection; (2) the use of steady-state current for fault analysis; and (3) lack of machine learning algorithms for fault detection.

This paper makes three contributions. First, we used an LS-PMSM machine to collect current data while subjecting the motor to different loads. The rotor faults in our LS-PMSM machine were created by physically damaging the rotors of the LS-PMSM. We also analyzed the LSPMSM starting with an initial load, as opposed to introducing a load after the motor had reached steady state, which is the common practice in prior work [7–11].

Second, we analyzed the transient current from when the motor is started. That is, we started the motor from standstill and waited for the motor to reach steady state, with the current from this transient period used for our analysis. Prior research uses the current from the steady state for fault analysis [7–11]. Finally, our third contribution is that our work is the first to apply machine learning for rotor fault detection in LS-PMSMs. We used random forests for the detection of rotor faults, and assessed the effectiveness of random forests by comparing with a decision tree, a Naïve Bayes classifier, logistic regression, linear ridge, and a support vector machine. To train these machine learning algorithms, we extracted thirteen time domain features from the transient current signal of the LS-PMSM, with the selection of the features based on prior work [22,23]. While machine learning methods have been used for fault detection in induction motors [7–11], to the best of our knowledge this is the first work to present fault analysis in LS-PMSMs by comparing various machine learning algorithms and using features extracted from the transient current signal to train and test these algorithms.

2. Fault detection with machine learning

A random forest is a machine learning algorithm consisting of a number of independent decision trees [24]. A decision tree classifies an instance by testing attributes of the instance at each node of the tree [25]. Each node tests a particular attribute, with the leaves of the tree representing the output labels. Moving down a particular branch of a tree tests particular attributes at each node in order to arrive to an output label. A decision tree is typically built following a greedy approach, with the attribute/feature that results in the best split of the training data being used for the root node, and subsequently the attributes/features that result in the next best splits being used in the children nodes.

In contrast to a decision tree, a random forest uses bagging to build the decision trees in the forest [24]. In bagging, T bootstrap sets are made by sampling with replacement N training examples from the training set, with T indicating the number of trees in the forest. Only 2/ 3 of each bootstrap set are used to build each tree, with the remaining 1/3, referred to as the out-of-bag data, used to get an estimate of the classification error of each tree. Fig. 1 illustrates the process of building a random forest with T trees.

In a typical decision tree, the greedy approach to building the tree can result in cases where the weaker features are not used at all. A random forest addresses this by choosing the best split in each node from a random subset of all the available features [24]. The random feature subset used for determining best node splits allows the weaker features to be represented in the random forest. Trees are grown to maximum length and without pruning to get low bias. Low correlation between the trees in the random forest is achieved by randomization as a result of the bootstrap samples and the random selection of features at each split [26]. Random forests have performed well in applications of fault diagnosis in rotating machinery [10,24].

چکیده

1. مقدمه

2. تشخیص خطا با یادگیری ماشین

3. موتورهای سنکرون مغناطیس دائم آغاز خط

4. الگوریتم تشخیص خطا

4.1 پیکربندی راه اندازی

4.2 پردازش سیگنال و محاسبه ویژگی

4.3. تنظیم تجربی برای طبقه بندی

5. نتایج و بحث

6. نتیجه گیری

منابع

ABSTRACT

1. Introduction

2. Fault detection with machine learning

3. Line start permanent magnet synchronous motors

4. Fault detection algorithm

4.1. Setup configuration

4.2. Signal processing and feature calculation

4.3. Experimental setup for classification

5. Results and discussion

6. Conclusions

References