دانلود رایگان مقاله نانوکامپوزیت های گرافن با خواص مکانیکی تقویت شده در کاربردهای زیست پزشکی

چکیده

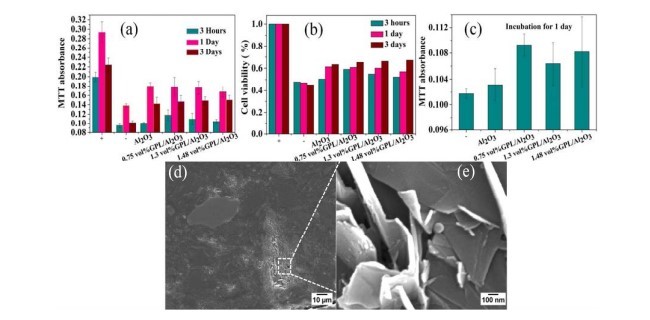

مقاله حاضر مطالعه در زمینه کامپوزیت های سرامیکی آلومینا (Al2O3) تقویت شده با صفحات گرافنی (GPL) و ارتباط بین بارگذاری GPL و هر دو خواص مکانیکی و زیست سازگاری در شرایط آزمایشگاهی را ارائه می دهد. پودر Al2O3 با مقادیر مختلف GPL با استفاده از یک کوره بدون فشار محافظت شده از گاز تهیه و ساخته شد. بررسی نتایج نشان می دهد چگالی کامپوزیت ها از 99.2 تا 95.6 با بارگذاری GPL از 0.75 تا 1.48٪ حجمی متفاوت است. مطالعات رامان نشان می دهد كه تراكم های متوسط GPLدر طی فرآیند آسیاکاری گلوله ای رخ می دهد و نقص های گرافیتی در طی فرآیند دما بالا ایجاد می شود. خواص مکانیکی زمینه Al2O3 با افزودن GPL به میزان قابل توجهی بهبود می یابد. حداکثر افزایش تقریبا 60٪ استحکام خمشی و 70٪ چقرمگی شکست با معرفی 0.75 % کسر حجمی GPL حاصل می شود. در آزمایشات زیست سازگاری مشخص شد که سلول هایی که به طور مستقیم بالای نمونه های GPL / Al2O3 کشت می شوند، اتصال اولیه (3 ساعت بعد از کشت) و قابلیت زنده ماندن (3 روز پس از انکوباسیون ) بهتری نسبت به Al2O3 یکپارچه نشان دادند، که نشان دهنده زیست سازگاری قابل مثایسه یا مطلوب تر کامپوزیت های GPL / Al2O3 است. خواص مکانیکی و زیستی عالی کامپوزیت های GPL / Al2O3 ممکن است این امکان را برای استفاده در طیف گسترده ای از کاربردهای مهندسی و زیست پزشکی فراهم کند.

1. مقدمه

سرامیک ها به دلیل خواص مکانیکی و زیست سازگاری برتر، برای دهه ها به عنوان مواد بیولوژیکی کاربرد داشته اند. علاوه بر این، سرامیک از نظر بالینی در اجزای استخوان پروتزهای مفصل زانو و پروتزهای مفصل مچ پا استفاده می شود ]1-2[. در سایر زمینه های پزشکی، سرامیک به عنوان استخوان مصنوعی برای ترمیم جمجمه، نقص استخوان مدور و به عنوان کاشت دندان و ایمپلنت استفاده می شود ]3-7[. با وجود استفاده گسترده، کاربردهای بیشتر سرامیک به دلیل شکنندگی ذاتی آن ها به طور جدی محدود می شود. در چند دهه گذشته، تلاش زیادی شده تا سختی سرامیک ها با استفاده از ساختارهای میکرو و نانو به عنوان تقویت کننده بهبود یابد. این روش ها شامل ارائه مرزدانه های ذاتی اضافی یا سطوح بیرونی که نابجایی-حرکت و مسیرهای طولانی اشاعه ترک را منع می کند، است.

گرافن در سال های اخیر مورد توجه جهانی قرار گرفته است. خواص الکتریکی و مکانیکی عالی، آن را برای بسیاری از کاربردها مناسب می کند ]11[. در مقایسه با گرافن های تک لایه، صفحات گرافن (GPL) گرافن های انباشته-شده با ضخامت تقریبا 100 نانومتر ساخته شده است]12[. مدول یانگ GPL با ضخامت 2 -8 نانومتر تقریباً 0.5 تراپاسکال گزارش شده است ]13[ ، بالاتر از بسیاری از سرامیک ها است. ترکیب کامپوزیت های مشابه سرامیکی تقویت شده با میکرو الیاف، ترکیب GPL در زمینه های سرامیکی انتظار می رود منجر به بهبود قابل توجه استحکام و چقرمگی شود. با این حال، اثربخشی در مقالات گزارش شده متفاوت است. پيشنهاد مي شود كه براي استفاده از پتانسيل كامل گرافن براي بهبود ويژگي هاي مكانيكي سراميك ها ]12،14-15[ ، بايد سه عامل در فرآيند ساخت به دقت مورد توجه قرار گيرد. آنها عبارتند از: الف) پراکندگی همگن GPLها در زمینه برای جلوگیری از تراکم GPLهای ناشی از نیروهای واندروالس. ب) تراکم کامل کامپوزیت ها. ج) حفظ ساختار گرافیت در طی فرآیند دما بالا. از آنجا که تراکم GPLs منبع ترک و علت تخریب خواص مکانیکی است، مسیرهای آماده سازی برای تولید پودرهای کامپوزیت GPLs / سرامیک برای اطمینان از عملکرد عالی کامپوزیت های سینتر شده بسیار مهم است. در حال حاضر ، انواع روش های آماده سازی مانند مخلوط کردن پودر معمولی، کلوئیدی و اختلاط مولکولی اتخاذ شده تا یک توزیع همگن از GPL ها در پودر سرامیک ایجاد شود. در بین آنها، مخلوط کردن پودر کارآمدترین روش و مقیاس آسان برای تولید در حجم گسترده است. به طور خاص، ثابت شده که وقتی Dimethylformamide یا N-methylformamide (NMP) به عنوان حلال استفاده شود، می توان یک پراکندگی همگن از GPLها با ضخامت نسبتاً کمی در مخلوط های پودری بدست آورد. یکی دیگر از فاکتورهای مهم حفظ GPLها در هنگام چگالش کامپوزیت ها است. به این ترتیب پیوند خوبی بین GPLs و زمینه برقرار شده و استحکام بالا می تواند حفظ شود، که انتقال بار را در فصل مشترک بین GPLها و زمینه تسهیل و بازده تقویتی و چقرمگی خوبی را ارائه می دهد.

در حال حاضر، مطالعات بسیاری در مورد کامپوزیت های GPL / پلیمری با خواص مکانیکی و الکتریکی پیشرفته گزارش شده، در حالی که تنها چند گزارش برای کشف کامپوزیت های GPL / سرامیکی یافت می شود. این تا حدودی به این دلیل که دستیابی به اجزای سرامیکی سینتر شده نسبت به پلیمر، نسبتاً دشوار است. چندین محقق در این زمینه تلاش کرده اند. واکر و همکاران روش های کلوئیدی محلول آبی را برای به دست آوردن پراکندگی های همگن از GPLs و ذرات سرامیکی سیلیکون نیترید (Si3N4) بکار بردند، که با استفاده از سینترینگ پلاسما جرقه ای (SPS) تراکم یافتند ]16[. چقرمگی شکست اندازه گیری شده از MPa m 1 / 2 6.6 برای کامپوزیت با 1.5 درصد وزنی GPLs اندازه گیری شده، 136٪ بالاتر از Si3N4 یکپارچه بود. دوزا و همکارانش کامپوزیت Si3N4 تقویت شده با GPLs حاوی 1 درصد وزنی با استفاده از پرس ایزواستاتیک گرم تهیه کرده و افزایش در چقرمگی شکست 44 درصدی نسبت به Si3N4 خالص گزارش شده است]17[. لیو و همکاران از SPS برای ساخت کامپوزیت Al2O3 تقویت شده با GPL / زیرکونیا (ZrO2) با افزودن 0.81٪ حجمی GPLs استفاده کرده و حدود 40٪ افزایش چقرمگی شکست پیدا کرده است]12[. اخیراً ، Yadhukulak-rishnan و همکارانش کامپوزیت های زیرکونیوم دیبورید تقویت شده با GPL در دمای سینترینگ بالا با استفاده از روش SPS ساخته و تأثیر محتوای GPL بر خواص مکانیکی کامپوزیت ها را بررسی کرده و حدود 110٪ افزایش چقرمگی شکست کامپوزیت را با اضافه کردن 6٪ درصد GPL نشان می دهد]18[. نیتو و همکارانش از SPS برای پایداری کامپوزیت های سرامیکی GPL / tantalum (TaC) استفاده کرده و چقرمگی شکست کامپوزیت GPL / TaC حاوی 5٪ درصد حجمیGPLها، 99% بیشتر از سرامیک TaC خالص است]19[. در ساخت کامپوزیت های GPL / سرامیک، تکنیک های ادغام پیشرفته مانند SPS ، پرس ایزوستاتیک گرم و پرس گرم معمولاً ترجیح داده می شوند. زیرا فرآیند سینتر پخت در یک زمان کوتاه محقق شده و یک خلاء یا محیط خنثی و همچنین فشار بالا برای محافظت از GPL ها قابل حفظ است.

در اکتشاف کامپوزیت های گرافن برای کاربردهای زیست پزشکی، مطالعات کمی نشان می دهد که سمیت سلولی گرافن وابسته به دوز است و در اثر تنش اکسیدی ناشی از عدم برخورداری از گرافن ایجاد می شود]20-21[ در حالیکه عوامل دیگر حاکی از چسبندگی و گسترش سلول ها است]22[. نتایج متناقض با انواع سلول ها و GPL-های مورد استفاده در آزمایش همراه است. لاهیری و همکارانش کامپوزیت های پلی اتیلن با وزن مولکولی بالا GPL/ (UHMWPE) را برای کاشت های ارتوپدی تهیه کردند. میزان زنده ماندن استئوبلاست ها بر روی سطح کامپوزیت UHMWPE تقویت شده با 1.0 درصد وزنیGPL ،86 درصد است]23[. ژانگ و همکارانش، کامپوزیت هایGPL / هیدروکسی آپاتیت (HA) را تولید و گزارش شده که افزودن 1 درصد وزنیGPL به بهبود قابل توجه چسبندگی استئوبلاست منجر می شود ]22[.

گزارشات بسیار کمی را می توان در مورد سینتر بدون فشار کامپوزیت های GPL/ سرامیکی و کامپوزیت های زیست سازگار GPL / سرامیکی یافت و این تحقیق به منظور بررسی آنها انجام شده است. سینترینگ بدون فشار کامپوزیت های GPL / Al2O3 در یک کوره لوله محافظ گاز انجام و خواص مکانیکی کامپوزیت های ساخته شده مورد بررسی قرار گرفت. طیف سنجی رامان برای آنالیز ساختاری GPLها استفاده شد. ترکیب فاز و اندازه دانه سرامیک به ترتیب با استفاده از پراش اشعه X (XRD) و میکروسکوپ الکترونی روبشی (SEM) تعیین شد. تاثیر GPLها بر روی خواص زیست سازگاری در شرایط آزمایشگاهی مواد کامپوزیت GPL / Al2O3 با استفاده از چسبندگی سلولی و آزمون های 3-4.5-dimethylthiahiazo (-z-y1) -3،5-di- phenytetrazoliumromide (MTT) بررسی شد. نقش GPLها و سهم آنها در پاسخ مکانیکی و زیست-سازگاری آزمایشگاهی کامپوزیت GPL / Al2O3 مورد بررسی و بحث قرار گرفت.

2. روش آزمایش

2.1 مواد اولیه

در این مطالعه از پودر α-Al2O3 (85/%99، 150 نانومتر ، مواد پیشرفته Inframat ، فارمینگتون، CT ، ایالات متحده) استفاده شد. تصاویر SEM، Al2O3 در شکل 1a ارائه شده است. GPL از گرافن صنعتی منچستر، انگلستان تهیه شده است. تصاویر SEM از GPLهای به دست آمده در شکل 1b و 1c نشان داده شده است. یک رویکرد کلی برای تولیدGPL از طریق انبساط حرارتی سریع / لایه برداری از گرافیت است که با استفاده از اسید سولفوریک جابجا شده است. صفحات حاصل، ورق های گرافن انباشته به ضخامت 6-8 نانومتر و قطر 15-25 میکرومتر هستند.

2.2 مخلوط پودر و ترکیبات فشرده خام

GPLها برای اولین بار در NMP پراکنده شد و به مدت 40 دقیقه فراصوت شد. مقادیر مناسب نانوذرات Al2O3 اضافه شد و سپس مخلوط به مدت 10 دقیقه فراصوت شد. این عمل با روش آسیاکاری گلوله ای با سرعت 100 دور در دقیقه در آسیاب بال میل(PM 100 ، Retsch ، UK) به مدت 2 ساعت انجام شد. آسیاب در محفظه استوانه ای با استفاده از توپ های ZrO2 با نسبت وزن توپ به پودر 2 انجام شد. مخلوط دوغاب آسیاب شده در دمای 90 درجه سانتیگراد در یک اجاق به مدت 3 روز خشک شد. مخلوط پودر خشک شده با استفاده از یک مش 140 الک شده است. شکل S1 تصاویر SEM از مخلوط پودر را نشان می دهد. سپس قالب نرم با پودرهای خشک شده پر شد و پس از آن تحت پرس ایزواستاتیک سرد قرار گرفت تا خشته های خام ایجاد شود.

2.3 سینترینگ بدون فشار

مواد خام فشرده با محتوای اسمی 0 ، 1.17 ، 1.85 و 2.75 ٪ حجمی GPL با استفاده از یک کوره لوله ای ساخته شدند. دمای ذوب 1650 درجه سانتیگراد، زمان غوطه وری 2.5-3 ساعت و تشکیل گاز با سرعت جریان 8 لیتر در دقیقه برای تراکم مخلوط پودر مورد استفاده قرار گرفت.

Abstract

The paper presents a study on graphene platelet (GPL)-reinforced alumina (Al2O3) ceramic composites and the relationships between the loading of GPL and both mechanical properties and in-vitro biocompatibility. Al2O3 powders with different GPL contents were prepared and sintered using a gas protected pressure-less furnace. The examination of the results shows the density of the composites varying from 99.2% to 95.6% with the loading of GPL from 0.75 to 1.48 vol%. Raman studies show that moderate agglomerations of GPLs occur during the ball milling process and graphitic defects were produced during the high temperature processing. Mechanical properties of the Al2O3 matrix are significantly improved by adding GPLs. A maximum increase of approximately 60% in flexural strength and 70% in fracture toughness are achieved by introducing 0.75 vol% GPLs. In the biocompatibility tests it was found that cells directly seeding on top of GPL/Al2O3 samples showed better initial attachment (3 hours after seeding) and viability (3 days after incubation) than the monolithic Al2O3, indicating that the GPL/Al2O3 composites have comparable or more favorable biocompatibility. The excellent mechanical and biomedical properties of the GPL/Al2O3 composites may enable them to be applied to a wide range of engineering and biomedical applications.

1. Introduction

Ceramics have been applied as biomaterials for many decades due to their superior mechanical and biocompatible properties. One particular such application is ceramic heads of hip joint prostheses 1 . In addition, ceramics have also been used clinically in the femoral components of knee joint prostheses and ankle joint prostheses 2 . In other medical fields, ceramics are used as artificial bone to repair cranial and orbital bone defects and as dental and cochlear implants 3-7. Despite the widespread usage, further applications of ceramics are seriously limited by their intrinsic brittleness. In the last few decades, much effort has been paid to improve the toughness of the ceramics using micro- and nano-structures as reinforcements. These methods have the similar aim of providing additional intrinsic grain boundaries or extrinsic interfaces that prohibit dislocation-movement and long paths of crack propagation.

Graphene has received enormous attention globally in recent years. Its excellent electrical and mechanical properties make it suitable for many applications 11. Compared to monolayer graphene, graphene platelets (GPLs) are stacked graphene with thickness of up to approximately 100 nm 12. It is reported that the Young’s modulus of GPLs with thickness of 2-8 nm is approximately 0.5 TPa 13, higher than many ceramics. Analogous to ceramic composites reinforced with micro-fibres, incorporation of GPLs into ceramic matrices is expected to lead to considerable improvement in strength and toughness. However, the effectiveness varies in reported literature. It is suggested that three factors need to be carefully addressed in the fabrication process in order to utilize graphene’s full potential to improve the mechanical properties of the ceramics 12, 14-15. They are (i): homogeneous dispersion of GPLs in matrices to prevent GPLs agglomeration caused by Van der Waals forces; (ii) full densification of the composites; (3) retention of the graphitic structure during the high temperature process. Since the agglomeration of GPLs is the source of cracks and cause of the degradation of the mechanical properties, the preparation routes for producing GPL/ceramic composite powders are critical to ensure the excellent performance of the sintered composites. At present, a variety of the preparation methods such as conventional powder mixing, colloidal mixing and molecular mixing have been adopted to form a homogenous distribution of GPLs in the ceramic powder. Among them, powder mixing is considered the most efficient way and easy to scale up for volume production. In particular, it has been proved that when Dimethylformamide or N-methylformamide (NMP) is utilized as solvent, a homogenous dispersion of GPLs with reasonably small thickness in the powder mixtures can be obtained. Another vital factor is to best retain the GPLs during the densification of composites. This way, good bonding between the GPLs and matrices can be created and high stiffness of GPLs can be preserved, which facilitates load transfer at the interface between the GPLs and matrix and provide good reinforcing and toughening efficiencies.

Currently, many studies have been reported on GPL/polymer composites with enhanced mechanical and electrical properties while only few reports can be found to explore the GPL/ceramic composites. It is partly due to the fact that it is relatively more difficult to acquire sintered ceramic components than polymer one. Several researchers have made the attempts. Walker et al. employed aqueous colloidal processing methods to obtain homogeneous dispersions of GPLs and silicon nitride (Si3N4) ceramic particles which were densified using spark plasma sintering (SPS) 16. The measured fracture toughness of 6.6 MPa m 1/2 for the composite with 1.5wt% of GPLs was 136% higher than that of monolithic Si3N4. Dusza et al. prepared the GPL-reinforced Si3N4 composite containing 1 wt% GPLs using hot isostatic pressing and reported a 44% increase in fracture toughness over pure Si3N4 17. Liu et al. employed the SPS to fabricate the GPL/zirconia (ZrO2)-toughened Al2O3 composite with addition of 0.81vol% GPLs and found an about 40% increase in fracture toughness 12. More recently, Yadhukulak-rishnan et al. fabricated GPL-reinforced zirconium diboride composites at a high sintering temperature using SPS and investigated the effect of GPL content on mechanical properties of the composites18 and found an about 110% increase in fracture toughness of the composite with addition of 6 vol% GPLs. Nieto et al. used SPS to consolidate GPL/tantalum carbide (TaC) ceramic composites and found the fracture toughness of the GPL/TaC composite containing 5 vol% GPLs was 99% higher than that of pure TaC ceramic 19. In fabrication of GPL/ceramic composites, advanced consolidation techniques such as SPS, hot isostatic pressing and hot pressing are usually preferred since the sintering densification process can be realized in a short time and a vacuum or inert environmentas well as high pressure can be maintained to protect the GPLs.

In the exploration of graphene composites for biomedical applications, a few studies indicate the cytotoxicity of graphene is dose-dependent and caused by oxidative stress generated incontact with graphene 20-21 while others showing enhanced adhesion and spread of the cells 22. The contradictory results might be associated with the types of cells and GPLs used in the experiments. Lahiri et al. prepared the GPL/ultrahigh molecular weight polyethylene (UHMWPE) composites for orthopedic implants and found that the viability of osteoblasts deteriorates up to 86% on the surface of the UHMWPE composite reinforced by 1.0 wt.% GPLs 23. Zhang et.al fabricated GPL/hydroxyapatite (HA) composites and reported that an addition of 1 wt% GPLs led to significant improvement of osteoblast adhesion .

Very few reports can be found on pressure-less sintering of GPL/ceramic composites and the biocompatibility of GPL/ceramic composites and this study is set out to investigate them. Pressure-less sintering of GPL/Al2O3 composites was carried out in a gas protected tube furnace and mechanical properties of the fabricated composites were studied. Raman spectroscopy was used to analyze the structural integrity of the GPLs. Phase composition and grain size of the ceramics were determined by the x-ray diffraction (XRD) and scanning electron microscopy (SEM) respectively. The effects of the GPL on the in-vitro biocompatible properties of the GPL/Al2O3 composite materials were investigated using cell adhesion and 3-(4,5)-dimethylthiahiazo (-z-y1)-3,5-di- phenytetrazoliumromide (MTT) tests. The role of the GPLs and their contributions towards the mechanical response and in-vitro biocompatibility of the GPL/Al2O3 composite were analysed and discussed.

2. Experimental procedure

2.1 Starting materials

α-Al2O3 powder (99.85%, 150 nm, Inframat Advanced Materials, Farmington, CT, USA) was used in this study. SEM images of Al2O3 are presented in Figure 1a. GPLs were procured from Graphene Industries Ltd, Manchester, UK. SEM images of the obtained GPLs are shown in Figure 1b and 1c. A general approach to produce the GPLs is via rapid thermal expansion/exfoliation of graphite that has been intercalated using sulphuric acid.The resultant platelets are stacks of graphene sheets about 6-8 nm in thickness and 15-25 µm in diameter.

2.2 Powder mixture and green compact preparations

GPLs were first dispersed in NMP and sonicated for 40 minutes. Appropriate quantities of Al2O3 nanoparticles were added and then the mixture was further sonicated for 10 minutes. This was followed by a ball milling procedure at 100 rpm in a planetary ball mill (PM 100, Retsch, UK) for 2 hours. The milling was carried out in a cylindrical ZrO2container using ZrO2 balls under a ball-to-powder weight ratio of 2. The milled slurry mixture was dried at 90 ˚C in an oven for 3 days. The dried powder mixture was ground and sieved using a 140 mesh. Figure S1 shows the SEM images of the powder mixtures. A soft mould was then filled with the dried powders and subsequently underwent cold isostatic pressing to form green compacts.

2.3 Pressure-less sintering

Green compacts with nominal contents of 0, 1.17, 1.85 and 2.75 vol% GPLs were sintered using a tube furnace. Sintering temperature of 1650°C, soaking time of 2.5-3h and forming gas with flowing rate of 8 L/min were used to densify the powder mixtures.

چکیده

1. مقدمه

2. روش آزمایش

2.1 مواد اولیه

2.2 مخلوط پودر و ترکیبات فشرده خام

2.3 سینترینگ بدون فشار

2.4 اندازه گیری های مکانیکی و مشخه یابی ریزساختار

2.5 آزمایش زیست سازگاری آزمایشگاهی

3. نتایج و بحث

3.1 تأثیر محتوای GPL بر ریزساختارها و خواص مکانیکی کامپوزیت های GPL / Al2O3

3.1.1 محتوای GPL در کامپوزیت های سینتر شده

3.1.2 ریزساختار نمونه های از پیش تهیه شده

3.1.3. طیف های رامان از GPL اولیه و GPLها پس از آسیاکاری گلوله ای و سینترینگ

3.1.4. الگوهای XRD از GPL اولیه و نمونه های سینتر شده

3.1.5 خواص مکانیکی Al2O3 خالص سینتر شده بون فشار و کامپوزیت های GPL / Al2O3

3.1.6 اثرات GLPها بر خواص مکانیکی کامپوزیت های GPL / Al2O3

3.2. زیست سازگاری در شرایط آزمایشگاهی کامپوزیت های GPL / Al2O3

4. نتیجه گیری

منابع

Abstract

1. Introduction

2. Experimental procedure

2.1 Starting materials

2.2 Powder mixture and green compact preparations

2.3 Pressure-less sintering

2.4 Mechanical measurements and microstructure characterization

2.5 In-vitro biocompatibility tests

3. Results and discussion

3.1 Effects of content of GPLs on the microstructures and mechanical properties of GPL/Al2O3 composites.

3.1.1 The content of GPLs within the sintered composites.

3.1.2 Microstructures of the ‘as-prepared’ samples

3.1.3 Raman spectra of the pristine GPL and GPLs after ball milling and sintering.

3.1.4 XRD patterns of the pristine GPL and the sintered samples

3.1.5 Mechanical properties of the pressure-less sintered pure Al2O3 and GPL/Al2O3 composites

3.1.6 Effects of GPLs on mechanical properties of the GPL/Al2O3 composites

3.2 In-vitro biocompatitability of GPL/Al2O3 composites

4. Conclusions

References