دانلود رایگان مقاله انتخاب تامین کننده توسط آنتروپی و تیرگی TOPSIS شانون

چکیده

انتخاب تامین کننده فرایند یافتن تامین کنندگان مناسب، با قیمت مناسب، در زمان مناسب، با مقدار و کیفیت مناسب می باشد. هدف از این مقاله، انتخاب تامین کننده در زمینه تامین مدیریت ریسک زنجیره تامین می باشد. بنابراین 9 معیار کیفیت، تحویل به موقع، تاریخچه عملکرد و 6 ریسک در زنجیره تامین شامل خطر تامین، خطر تقاضا، خطر تولید، خطر تدارکات، خطر اطلاعات، و خطر زیست محیطی برای ارزیابی تامین کننده در نظر گرفته شده است. آنتروپی شانون به منظور اندازه گیری معیار و تیرگی TOPSIS به منظور رتبه بندی تامین کنندگان مورد استاده قرار گرفته است. نتایج نشان می دهد که که در بخش های جداگانه، مشکلات انتخاب تامین کنندگان، ریسک لازم مهمترین عامل می باشد.

1. مقدمه

مدیریت زنجیره تامین به عنوان مدیریت شبکه ای از سازمان های پیوسته درگیر در آماده سازی محصول و خدمات مورد نیاز مشتریان نهایی در زنجیره تامین توصیف شده است.(Harland 1996) مدیریت زنجیره تامین تمامی جابجایی ها و ذخیره کردن های مواد خام، فرآیند عملیاتی، و کالاهای نهایی از نقطه مبدا تا نقطه مصرف را پوشش می دهد. (Heidarzade et al., 2015). زنجیره مدیریت تامین یک رویکرد جامع و استراتژیک تا تقاضا، عملیات ها، تدارکات و مدیریت فرآیندهای تامین کننده می باشد. Ogulin (2003) سه موج متمایز از زنجیره تامین را در اقتصاد جدید پیشنهاد نمود: برتری عملیاتی، یکپارچه سازی زنجیره تامین و همکاری، و زنجیره تامین مجازی. شرکت ها در مسیر زنجیره تامین نیازمند توسعه توانایی های سازمانی، رویه ای، تکنیکی و استراتژیک به منظور پاسخ به 4 نیازمندی آشکار شده می باشند: تمرکز مشتری، اتخاذ فناوری، مدیریت روابط، و شیوه رهبری. (Chow et al., 2008) رهبران کسب و کار، دانشگاهیان، و سیاست گذاران، متوجه شدند که مدیریت زنجیره تامین جهت به منظور یک محیط کسب و کار جهانی به شدت رقابتی ضروری بوده و مشخص شده است که زنجیره تامینی که به صورت مناسب مدیریت شده است مزایای استراتژیک و عملیاتی را برای سازمان ها، مناطق و کشورهای به همراه می آورد. (Silvestre, 2015) در محیط رقابتی امروز، شرکت ها باید روش های کسب وکار را بهینه کرده و عملکرد کل زنجیره تامین خود را ارتقاء ببخشند. عملیات موفق یک زنجیره تامین متکی به هر یک از کسب و کار منفرد بوده و یک زنجیره تامین بهینه و انعطاف پذیر به شرکت اجازه می دهد تا تامین کننده مناسب را در زمان مناسب و برای مواد مناسب انتخاب کرده، که نه تنها سبب کاهش هزینه های ساخت می شود بلکه به صورت قابل توجهی رقابت میان شرکت ها را نیز بهبود می بخشد (Xia and Wu, 2007). عوامل بسیاری مانند رقابت بین المللی، نیاز مشتریان، و تغییر سریع فناوری ها عمیقاً بر روی بازار تاثیر می گذارد. بنابراین، رقابت موفق در این محیط نیازمند کاهش هزینه های عملیاتی و افزایش میزان سود می شود. برای اکثریت شرکت های صنعتی، خرید مواد خام و اجزا از تامین کننده سبب هزینه های عمده می شود. از این رو، در میان استراتژی های متعدد درگیر در مدیریت زنجیره تامین، تصمیم خرید تاثیر عمیقی را بر روی سیستم کلی گذاشته است. (Guo and Li,2014) علاوه بر این، برخی از شرکت ها شروع به بهبود توانایی های تامین کننده خود به صورت استراتژیک کرده اند. با وجود تعداد زیاد تامین کنندگان و منابع محدود در توسعه تامین کننده، هر مورد از تامین کنندگان امکان بهبود و توسعه را نخواهند داشت. بنابراین، برای یک برنامه توسعه تامین کننده استراتژیک، انتخاب تامین کننده بسیار مهم می باشد.

در زمینه مدیریت زنجیره تامین، تصمیم گیری در مورد انتخاب تامین کننده (منبع) به عنوان یکی از مسائل کلیدی که با مدیریت های خرید و عملیات های مواجه می شود تا رقابتی باقی بماند در نظر گرفته شده است (Bai & Sarkis, 2010). انتخاب تامین کننده مناسب می تواند بر روی هزنیه های خرید کل تاثیر گذار باشد (هزینه مواد خام و اجزای تشکیل دهنده)، که مسئول درصد بالایی از هزینه های تولید نهایی می باشد (Pazhani et al., 2015). انتخاب تامین کننده (منبع) به این دلیل که معیارهای متعددی باید در در فرآیند تصمیم گیری در نظر گرفته شوند پیچیده می باشد (Karsak & Dursun, 2015). دیکسون اشاره کرد که کیفیت، تحویل به موقع، و تاریخچه عملکرد مهمترین معیارها در زمینه انتخاب تامین کننده می باشند. انتخاب منبع مناسب سبب کاهش هزینه های عملیاتی، افزایش سود دهی، و کیفیت محصولات می شود، که سبب افزایش میزان رقابت در بازار و پاسخ سریع به نیازهای مشرتیان می گردد. (Abdollahi et al., 2015) علاوه بر این، رضایت مشتری با وجود بهترین تامین کننده افزایش می یابد.

مدیریت ریسک ها یک مسئله روزان در مدیریت تداراکات و منابع می باشد. توانایی پاسخ و کاهش این خطر به شرکت امکان این را می دهد تا از رقبای خود پیشی گرفته و آسیب مورد انتظار بلند مدت به کسب و کار خود را کاهش دهد. هدایت کنندگان اصلی سود زنجیره تامین مسئولیت پذیری، بازده، و قابل اعتماد بودن می باشند (Hendricks and Singhal, 2005) وقوع رویداد های دارای ریسک در مراحل مختلف زنجیره تامین سبب تاثیر منفی بر روی عملکرد زنجیره تامین می گردد. مدیریت رویداد های دارای ریسک در رابطه با مدیریت ریسک زنجیره ای (SCRM) به بخشی کلیدی در استراتژی کسب و کار تبدیل گشته است. SCRM با حرکت به سوی زنجیره تامین جهانی و افزایش رخدادهای ریسک دار داخلی و خارجی که سبب اختلال در عملیاتهای زنجیره ای شده است، توجه بیشتری را به سوی خود جذب کرده است. (Aqlan & Lam, 2015) به منظور انتخاب تامین کننده مناسب، معیارهای متعددی باید با توجه به ویژگی های منابع مختلف مورد توجه و ارزیابی قرار گیرند. بنابراین، این مشکل می تواند به عنوان یک مسئله معیار تصمیم گیری چندگانه (MCDM) در نظر گرفته شود. (Yu et al., 2013) هنگامی که زنجیره تامین با رویدادهای دارای ریسک مواجه می گردد، انتخب تامین کننده (منبع) مناسب برای کسب و کار ضروری تر می شود. عوامل متعددی مانند اطلاعات غیر قابل سنجش، ناقص، دست نیافتنی، و اشتباهات جزئی سبب کم شدن دقت تصمیم گیری می شوند. از آن جا که روش های MADM معمول نمی توانند با چنین اطلاعات مبهمی مشکلات را به صورت موثر رفع نمایند، در نتیجه روش های تصمیم گیری چند گانه فازی (تیره) با توجه به عدم دقت در ارزیابی و اهمیت مرتبط با ویژگی ها و عملکرد رتبه بندی ها توسعه یافته اند. (Kiani Mavi and Kiani Mavi, 2014) یکی از روش های MADM معمول برای ارزیابی، معیار آنتروپی شانون و روش جایگزین رتبه بندی برای تنظیم نمودن سفارشات مشابه با راه حل ایده آل (TOPSIS) می باشد. از این رو، هدف از این مقاله، استفاده از آنتروپی شانون برای اندازه گیری معیار اصلی در انتخاب تامین کننده (منبع) و استفاده از روش های TOPSIS نیره برای رتبه بندی تامین کنندگان در زمینه مدیریت ریسک زنجیره تامین می باشد.

این مقاله به شرح زیر مرتب شده است. در بخش 2، مروری بر پیشینه مدیریت ریسک زنجیره تامین و انتخاب تامین کننده ارائه شده است. در بخش 3، روش های TOPSIS تیره و آنتروپی شانون توضیح داده شده اند، در بخش 4، مثال های عددی ارائه شده و سرانجام در بخش 5 نتیجه گیری مقاله ارائه گردیده است.

2. مروی بر تحقیقات تحقیق

2.1 مدیریت ریسک زنجیره تامین (SCRM)

امروزه عملکرد زنجیره تامین در یک محیط بسیار فرار اتفاق افتاده که ناشی از زنجیره عرضه جهانی بوده است می باشد و که در آن مدیریت محصولات به صورت فزاینده ای به دلیل بازار های غیر قطعی و فشارهای جامعه پیچیده می شود. هدایت کنندگانی همچون پایداری، مسئولیت پذیری و مدیریت ریسک امروزه یک واقعیت هستند که در زمان تصمیم گیری در مورد ابزارهای حمایت کننده فعالیت های زنجیره تامین باید در نظر گرفته شوند. (Barbosa-Povoa, 2014). آن ها ریسک را به عنوان تغییر بالقوه نتایج که سبب کاهش ارزش هر فعالیت زنجیره تامین انجام پذیرفته ای می شود تعریف می نمایند. مدیریت ریسک در زنجیره تامین/ عملیاتی به عنوان یکی از موضوعات تحقیق کلیدی در عملیات های اخیرو مدیریت زنجیره تامین مشخص شده است. SCRM به عنوان شناسایی و مدیریت ریسک برای زنجیره تامین از طریق یک رویکرد دقیق در میان اعضای زنجیره تامین توضیح داده شده است تا بتواند به صورت کلی آسیب پذیری زنجیره تامین را کاهش دهد. (Wieland, 2013) Nooraie and Mellat Parast (2015) SCRM را به عنوان توسعه و پیاده سازی استراتژیهایی به منظور مدیریت هر دو مورد ریسک های روزانه و استثنایی در مسیر زنجیره تامین تعریف نمودند، با هدف کاهش آسیب پذیری و اطمینان از ادامه یافتن کسب و کار. مدیریت ریسک زنجیره تامین (SCRM) یک نقش اساسی را در مدیریت فرایندهای کسب و کار به شیوه ای فعال بازی می کند (Lavastre et al., 2012). اغلب محققین معتقند که مراحل اصلی SCRM شامل 5 مرحله پی در پی می باشد: شناسایی ریسک، ارزیابی، آنالیز، برطرف کردن و نظارت. Li et al. (2015) دو روش مدیریت ریسک زنجیره تامین مرتبط با یکدیگر را شناسایی نمودند، که نام آن ها ریسک به اشتراک گذاری اطلاعات و مکانیزم به اشتراک گذاری ریسک بود. Chopra and Sodhi (2004) اشاره کردند که هیچ استراتژی جهت حمایت از زنجیره تامین سازمانی در مقابل ریسک ها وجود ندارد. استراتژی های کاهش خطر می توانند به 4 دسته اصلی تقسیم بندی گردند (Zsidisin and Ritchie, 2009): 1. حذف ریسک، 2. کاهش فرکانس و عواقب ناشی از ریسک، 3. انتقال ریسک به وسیله بیمه و به اشتراک گذاری، و 4. پذیرفتن ریسک. مدیران معمولاً استراتژی های کاهش ریسک راهبردی مناسب را بر اساس چندین عامل انتخاب می کنند، همانند ماهیت ریسک، منبع ریسک، و منابع شرکت.

ریسک زنجیره تامین متشکل از هر ریسکی برای اطلاعات، مواد و جریان محصولات از منبع تامین کننده تا تحویل محصول نهایی به مصرف کننده پایانی می باشد. (Shashank & Goldsby, 2009). کاهش دادن عدم قطعیت در زنجیره تامین منجر به کارایی آن می گردد (Punniyamoorthy et al., 2013). Tang (2006) ادعا می کند که دو نوع از ریسک در داخل زنجیره تامین وجود دارد: ریسک های عملیاتی و ریسک های ناشی از اختلال. ریسک های عملیاتی مرتبط به عدم قطعیت ذاتی مانند: تقاضای محصولات، عرضه و انواع هزینه ها می باشند. ریسک های ناشی از اختلال مربوط به بلایای طبیعی مانند زلزله، طوفان و همچنین حملات تروریستی می باشند. (Goh et al. (2007 ریسک های زنجیره تامین را به نوع متفاوت تقسیم بندی نمود: ریسک های داخلی که شامل عرضه، تقاضا و زیسک های اعتبار تجاری می باشد و ریسک های خارجی که ناشی از فعل و انفعالات در میان زنجیره تامین و محیط، از جمله تروریسم بین الملل و بلایای طبیعی می باشند.

Hallikas et al. (2004) ریسک های زنجیره تامین را به استراتژی، عملیات، تامین، روابط مشتری، میزان اختلال، رقابت، شهرت، بازارهای مالی، الزامات مالی و نظارتی و قانونی تقسیم بندی نمودند. Chopra and Sodhi (2004) این 9 مورد را به عنوان منابع اصلی زنجیره تامین پیشنهاد کردند: اختلالات، تاخیر، سیستم، پیش بینی، مالکیت معنوی، تدارکات، مطالبات، موجودی، و ظرفیت. در همین حال Christopher and Peck (2004) فرآیند، کنترل، تقاضا، عرضه و محیط را به عنوان 5 منبع ریسک شناسایی کردند. Kleindorfer and Saad (2005) بر روی سه منبع تاکید کردند که ریسک را افزایش می دهند: احتمالات عملیاتی ( از جمله اختلال در عملکرد تجهیزات و خرابی سیستم ها)، مخاطرات طبیعی (زلزله، طوفان و گردباد)، تروریسم و بی ثباتی سیاسی. Kiser and Cantrell (2006) ریسک را به دو صورت ریسک های درونی (ریسک در تولید، کسب و کار، برنامه ریزی و کنترل، کاهش و احتمال) و ریسک های خارجی (ریسک در تقاضا، عرضه، محیط، کسب و کار و برنامه ریزی فیزیکی) تقسیم بندی کردند. Wagner and Bode (2008) منابع را به 5 کلاس مجزا تقسیم بندی کردند: طرف تقاضا، طرف عرضه، نظارتی، حقوقی و اداری. زیر ساخت ها و اتفاقات. Punniyamoorthy et al. (2013) زنجیره تامین ریسک را بر اساس منابع خود به عنوان طرف عرضه، طرف تقاضا، طرف تولید، طرف تدارکات، اطلاعات و ریسک های محیطی طبقه بندی نمودند. Hantsch and Huchzermeier (2013) ریسک های مدیریت زنجیره تامین را به عنوان ریسک تدارکات، ریسک تولید، ریسک خرید و فروش، ریسک بازارهای مالی ، ریسک خاص شبکه تولید، ریسک سیاسی/ حقوقی و خطرات دیگر طبقه بندی کردند. Fazli et al. (2015) طبقه بندی از ریسک های زنجیره تامین و استراتژی هایی را جهت کاهش به وجود آوردند. Giannakis and Papadopoulos (2015)موارد مرتبط با ریسک ها را به عنوان ریسک های با ماهیت درون زا و برون زا طبقه بندی نمودند. درون زا مانند خطرات زیست محیطی (به عنوان مثال، آتش سوزی)، آلودگی (هوا، آب و خاک، عدم رعایت قوانین، انتشار گازهای گلخانه ای، تخریب لایه ازن)، مصرف انرژی (استفاده غیر مولد از انرژی، بسته بندی بیش از حد و یا غیر ضروری، ضایعات تولید)، اکسوژن محیط زیست ( بلایای طبیعی مانند طوفان، سیل، زلزله، کمبود آب، امواج گرما، خشکسالی)، درون زای اجتماعی (زمان کاری بیش از اندازه، عدم تعادل میان کار و زندگی، دستمزد ناعادلانه، کار توسط کودکان/ کار اجباری، تبعیض نژادی، جنسی، مذهبی، معلولیت، سن، دیدگاه های سیاسی)، محیط کاری امن و سالم، سیاست های استخدام استثمارگرانه (عدم وجود قرار داد، بیمه)، رفتار نامناسب با حیوانات، اگزوژن اجتماعی (همه گیری بودن، بی ثباتی اجتماعی، چالش های جمعیتی/ جمعیت سالمندان)، درون زای مالی / اقتصادی (رشوه، ادعاهای دروغین/ عدم صداقت، اتهامات تثبیت قیمت ها، ادعای های بر خلاف اطمینان، نقض ثبت اختراع، فرار از پرداخت مالیات)، مالی/ اگزوژن اقتصادی (تحریم، نوسانات قیمت انرژی، بحران های مالی).

Abstract

Supplier selection is the process of finding the right suppliers, at the right price, at the right time, in the right quantities, and with the right quality. The aim of this paper, is supplier selection in the context of supply chain risk management. Thus nine criteria of quality, on time delivery and performance history and six risks in the supply chain including supply risk, demand risk, manufacturing risk, logistics risk, information risk and environmental risk considered for evaluating suppliers. Shannon entropy is used for weighing criteria and fuzzy TOPSIS is applied for ranking suppliers. Findings show that, in the spare parts supplier selection problem, demand risk is the most important factor.

1. Introduction

Supply chain management is described as the management of a network of interconnected organizations involved with the preparation of product and service packages needed by the end customers in a supply chain (Harland 1996). Supply chain management covers all the movement and storage of raw materials, work-in-process inventory, and finished goods from the point of origin to the point of consumption (Heidarzade et al., 2015). Supply chain management is a holistic and strategic approach to demand, operations, procurement, and logistics process management. Ogulin (2003) suggests three distinctive waves of supply chain management in the new economy: operational excellence, supply chain integration and collaboration, and virtual supply chains. Enterprises along the supply chain need to develop organizational, procedural, technical, and strategic capabilities and capacities to respond to four emerging requirements: customer focus, technology adoption, relationships management, and leadership styles (Chow et al., 2008). Business leaders, academics, and policy makers recognize that the management of supply chains is crucial in the highly competitive global business environment, and it has become clear that well managed supply chains provide operational and strategic advantages to organizations, regions, and countries (Silvestre, 2015). In today´s competitive environment, companies are required to optimize business processes and promote the performance of their entire supply chains. Successful operation of a supply chain relies on every single business involved, and an efficient and flexible supply chain allows the firm to choose the right suppliers at the right time for the right materials, not only substantially reducing purchasing cost, but also significantly improving corporate competitiveness (Xia and Wu, 2007). Many factors such as international competitors, demanding customers and rapid technological change profoundly impact the markets. Therefore, successful competition in this environment requires to reduce operational costs and enlarge profit margins. For most industrial firms, the purchasing of raw material and component parts from suppliers constitutes a major expense. Hence, among the various strategic activities involved in the supply chain management, the purchase decision has profound impacts on the overall system (Guo and Li, 2014). Additionally some companies have started to strategically improve their supplier’s capabilities. However with a large number of suppliers and limited resources in supplier development, not every supplier in the supply base can be improved. Thus, for a strategic supplier development program, supplier selection decision is very important.

In the context of supply chain management, supplier selection decision is considered as one of the key issues faced by operations and purchasing managers to remain competitive (Bai & Sarkis, 2010). Selecting the right suppliers can influence the overall purchasing cost (the cost of raw materials and component parts), which is responsible for a large percentage of the final product cost (Pazhani et al., 2015). Supplier selection decisions are complicated by the fact that various criteria must be considered in decision making process (Karsak & Dursun, 2015). Dickson (1966) noted that quality, on-time delivery, and performance history are most significant criteria in supplier selection. Selecting the right supplier will result in reducing operational costs, increasing profitability and quality of products, improving competitiveness in the market and responding to customers’ demands rapidly (Abdollahi et al., 2015). Moreover, customer satisfaction is also enhanced by determining the best supplier.

Managing risks is a daily issue to supply chain and logistics management. The ability to respond to and mitigate these risk events enables the company to be ahead of its competitors and diminishes the expected long-term damage to its business. The critical drivers for supply chain profitability are responsiveness, efficiency, and reliability (Hendricks and Singhal, 2005). The occurrence of risk events in different stages of the supply chain can put negative influences on supply chain performance. The management of risk events is termed as supply chain risk management (SCRM), which has become a key part of the business strategy. SCRM has got more attention with the movement to global supply chains and the increasing occurrence of internal and external risk events that cause disruptions of supply chain operations (Aqlan & Lam, 2015). In order to select the right supplier, various criteria should be distinguished and evaluated with respect to different suppliers’ attributes. Therefore, this problem can be considered as a multiple criteria decision making (MCDM) problem (Yu et al., 2013). When supply chain is faced with risk events, selecting the right suppliers becomes more essential than ever for the business. Several factors such as unquantifiable information, incomplete information, unobtainable information and partial ignorance cause the imprecision in decision making. Since conventional MADM methods cannot effectively handle problems with such imprecise information, therefore fuzzy multiple attribute decision-making methods have been developed owing to the imprecision in assessing the relative importance of attributes and the performance ratings of alternatives with respect to attributes (Kiani Mavi and Kiani Mavi, 2014). One of prevalent MADM methods for weighing criteria is Shannon entropy and for ranking alternatives technique for order preferences by similarity to ideal solution (TOPSIS). Hence, the aim of this paper is to use Shannon entropy for weighing main criteria in supplier selection and to use fuzzy TOPSIS methods for ranking suppliers in the context of supply chain risk management.

The reminder of this paper is organized as follow. In section 2, literature review of supply chain risk management and supplier selection is presented. In section 3, Shannon entropy and fuzzy TOPSIS methods are explained. Section 4, presents the numerical example. Finally, section 5 concludes the paper.

2. Literature review

2.1 Supply chain risk management (SCRM)

Nowadays supply chains perform in a very volatile environment caused mostly by supply chains globalization where products management is becoming increasingly complex due to market uncertainties and society pressures. Drivers such as sustainability, responsiveness and risk management are today a reality that needs to be accounted for when developing decision supporting tools to inform supply chains activities (Barbosa-Povoa, 2014). Bogataj and Bogataj (2007) defined risk as the potential variation of outcomes that influence the decrease of value added of any activity in a supply chain. The management of risk in operations/supply chains has emerged as one of the key research topics in the recent operations and supply chain management. SCRM is explained as the identification and management of risks for the supply chain through a coordinated approach amongst supply chain members, to reduce supply chain vulnerability as a whole (Wieland, 2013). Nooraie and Mellat Parast (2015) defined SCRM as the development and implementation of strategies to manage both day-to-day and exceptional risks along a supply chain, with the objective of reducing vulnerability and ensuring business continuity. Supply Chain Risk Management (SCRM) plays a major role in successfully managing business processes in a proactive manner (Lavastre et al., 2012). Most scholars agree that the main stages of SCRM involve five sequential stages: risk identification, assessment, analysis, treatment and monitoring. Li et al. (2015) identify two relevant joint supply chain risk management (SCRM) practices, namely risk information sharing and risk sharing mechanism. Chopra and Sodhi (2004) point out that there is no distinguished silver-bullet strategy to support organizational supply chains against risks; managers must select the proper mitigation strategy for each risk. Mitigation strategies can be divided into four main categories (Zsidisin and Ritchie, 2009): (1) eliminate the risk, (2) reduce the frequency and consequences of the risk, (3) transfer the risk by means of insurance and sharing, and (4) accept the risk. Managers usually select the proper mitigation strategies based on several factors, such as the nature of the risk, origin of the risk, and company resources.

Supply chain risk comprises any risks for the information, material and product flows from original supplier to the delivery of the final product for the end-user (Shashank & Goldsby, 2009). Reducing supply chain uncertainty leads to enhanced supply chain performance (Punniyamoorthy et al., 2013). Tang (2006) claims that there are two types of risks within a supply chain: operational risks and disruption risks. Operational risks are related to inherent uncertainties such as in products demand, supply and all types of costs. Disruption risks are referred to natural disasters such as earthquakes, floods, hurricanes and also terrorist attacks. Goh et al. (2007 classified supply chain risks into two different types: internal risks that encompass supply, demand and trade credit risks, and external risks that arise from the interactions amongst the supply chain and the environment, including international terrorism and natural disasters.

Hallikas et al. (2004) classified supply chain risks into strategy, operations, supply, customer relations, asset impairment, competition, reputation, financial markets, fiscal and regulatory requirements, and legal. Chopra and Sodhi (2004) propose disruptions, delays, systems, forecasts, intellectual property, procurement, receivables, inventory, and capacity as the nine main sources of supply chain risk. Meanwhile Christopher and Peck (2004) identify process, control, demand, supply, and environment as five risk sources. Kleindorfer and Saad (2005) emphasize three sources that increase disruption risk: operational contingencies (including equipment malfunctions and systemic failures), natural hazards (earthquakes, hurricanes and storms), terrorism and political instability. Kiser and Cantrell (2006) highlight internal risks (risks in manufacturing, business, planning and control, mitigation and contingency) and external risks (risks in demand, supply, environment, business and physical plant). Wagner and Bode (2008) divide the sources into five distinct classes: demand side; supply side; regulatory, legal and bureaucratic; infrastructure, and catastrophic. Punniyamoorthy et al. (2013) classified risks of supply chain according to their sources as supply side, demand side, manufacturing side, logistics side, information and environment risks. Hantsch and Huchzermeier (2013) classified supply chain management risks as procurement risk, production risk, sales risk, financial market risk, risk specific to the production network, political/legal risk, and other risks. Fazli et al. (2015) developed a taxonomy of supply chain risks and mitigation strategies. Giannakis and Papadopoulos (2015) categorized sustainability-related risk by their endogenous and exogenous nature. Environmental endogenous ( Environmental accidents (e.g. fires, explosions), Pollution (air, water, soil) , Non-compliance with sustainability laws, Emission of greenhouse gases, ozone depletion), Energy consumption (unproductive use of energy), Excessive or unnecessary packaging, Product waste) Environmental exogenous (Natural disasters (e.g. hurricanes, floods, earthquakes), Water scarcity, Heat waves, droughts), Social endogenous (Excessive working time; work-life imbalance, Unfair wages, Child labor /forced labor, Discrimination (race, sex, religion, disability, age, political views), Healthy and safe working environment, Exploitative hiring policies (lack of contract, insurance), Unethical treatment of animals), Social exogenous (Pandemic, Social instability, Demographic challenges / Ageing population), Financial / Economic endogenous (Bribery, False claims / Dishonesty, Price fixing accusations, Antitrust claims, Patent infringements, Tax evasion), Financial / Economic exogenous (Boycotts, Litigations, Energy prices volatility, Financial crises).

چکیده

1. مقدمه

2. مروی بر تحقیقات تحقیق

2.1 مدیریت ریسک زنجیره تامین (SCRM)

2.2 انتخاب تامین کننده

3. روش تحقیق

3.1 روش آنتروپی

3.2 TOPSIS فازی (تیره)

4. مثال های عددی

5. نتیجه گیری

منابع

Abstract

1. Introduction

2. Literature review

2.1 Supply chain risk management (SCRM)

2.2 Supplier selection

3. Research methodology

3.1. The Shannon entropy weight method

3.2. Fuzzy TOPSIS

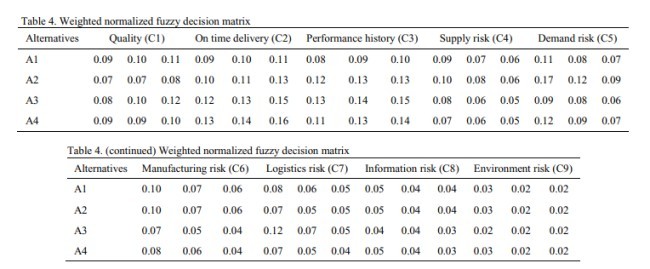

4. Numerical example

5. Conclusion

References