دانلود رایگان مقاله اطلاعات مربوط به طراحی لوله جداری نفت و گاز

چکیده

طراحی لوله جداری چاه, یک کار مهم در طراحی چاه نفت و گاز می باشد. طراحی لوله جداری چاه شامل ارزیابی عوامل سهیم در خرابی لوله جداری چاه و انتخاب درست مناسب ترین رده ها و وزن های لوله جداری چاه است که برای انجام یک عملیات خاص کاری, ایمن و مقرون به صرفه باشند. دانش خوب در مورد محاسبه تنش در طراحی لوله جداری چاه بسیار ضروری است. در طول طراحی لوله جداری چاه, حالات مختلف خرابی لوله جداری چاه باید شناسایی شوند و با دقت رفع شوند به طوری که لوله جداری چاه انتخاب شده در داخل یک بخش خوب قادر به مقاومت در برابر تمام حالات خرابی باشد. یک حاشیه ایمنی ( که همچنین به عنوان عامل ایمنی شناخته می شود) همیشه در طراحی لوله جداری چاه ارائه می شود تا امکان تغییرات در آینده در نیروی محوری، بارگیری و سایر نیروهای ناشناخته که ممکن است در معرض آن قرار گیرد، فراهم شود. این مقاله, اطلاعات کلیدی، آموزش، جزئیات و فنی مربوط به طراحی لوله جداری چاه برای چاه های نفت و گاز را فراهم می کند.

مقدمه

لوله جداری چاه نفت, دیواره لوله است که برای حمایت از نفت و گاز مورد استفاده قرار می گیرد تا عملکرد طبیعی چاه ها پس از اتمام فرایند حفاری را تضمین کند [1]. طراحی رشته لوله جداری چاه نیازمند دانش در مورد شرایط عملیاتی اعمال شده بر روی لوله جداری چاه و همچنین مفاهیم مرتبط با ویژگی های لوله است [2]. لوله جداری چاه برای مقاصد متعدد در چاه های نفت و گاز استفاده می شود. بنابراين محاسبه امن و مقرون به صرفه لوله جداری چاه، در طراحي چاه نفت و گاز اهميت دارد. وضعیت لوله جداری چاه, الزامی می نماید که فشار سازند در بخش های مختلف چاه باید تعیین شود [2]. لوله جداری چاه از تداخل سازند در فعالیت های سوراخ دریل کاری جلوگیری می کند. اولین قدم به سوی رویه طراحی لوله جداری چاه، داده های اولیه چاه است [3]. بنابراین داده های اولیه نادرست ممکن است به طراحی نادرست لوله جداری چاه منجر شود.

اگر محفظه بندی های چاه به درستی اندازه بندی نشده باشند، آنگاه این محفظه بندی های چاه در مراحل اولیه عملیات، مستعد به شکست هستند.

تنش کششی، فشاری و خمشی به طور مشترک بر روی لوله تأثیر می گذارند، که باعث نیاز لوله جداری چاه به شرایط کیفیت بالاتر می شود [1]. فرسودگی محفظه بندی های چاه در صنعت نفت و گاز بر یک مبنای جهانی ثبت می شود [4]. چرخش لوله مته در طول فرآیند حفاری باعث ایجاد نیروهای قابل توجهی می شود که موجب کاهش ضخامت دیواره لوله جداری چاه می شود [4]. کاهش ضخامت دیواره لوله جداری چاه موجب تضعیف و فروپاشی مقاومت لوله جداری چاه می شود. این یکی از علل خرابی در لوله جداری چاه حتی قبل از تولید نفت و گاز است. لوله جداری چاه همچنین می تواند به واسطه انفجار خراب شود. این اتفاق زمانی رخ می دهد که تنش انفجاری اعمال شده بر روی لوله جداری چاه در طی شرایط عملیاتی از چاه بیشتر از مقاومت انفجاری لوله جداری چاه می شود. تنش انفجاری تمایل به اعمال نیرو بر روی دیواره داخلی لوله جداری چاه دارد. لوله جداری چاه همچنین می تواند به واسطه فروپاشی خراب شود. فروپاشی لوله جداری چاه و لوله کشی ممکن است منجر به از بین رفتن یک چاه شود [5]. تنش فروپاشی بر روی لوله جداری چاه بر روی دیواره های بیرونی لوله جداری چاه عمل می کند و با عمق لوله جداری چاه افزایش می یابد. فروپاشی یک پدیده پیچیده است که از عوامل و پارامترهای زیادی تحت تأثیر قرار می گیرد [5].

پدیده فروپاشی معمولاً به مشکلات مشکوک کیفی در لوله مربوط می شود. با این حال، مطالعات نشان می دهند که مجموعه ای از عوامل ایجاد کننده وجود دارند مانند: فرسودگی در لوله جداری چاه، فرسودگی ناشی از کمانش، افزایش فشار خارجی به علت درجه حرارت، فشارزدایی نامناسب، بارهای ژئوستاتیک (اضافه بار) به علت سازندهای پلاستیکی و فعالیت تکتونیک [5].

از آنجا که حالات مختلف خرابی لوله جداری نفت و گاز، طراحی مناسب لوله جداری چاه با توجه به عوامل توصیه شده ایمنی لازم به نظر می رسد. استانداردهای طراحی, عوامل ایمنی مختلفی را برای طراحی لوله جداری چاه به ازای حالات مختلف خرابی ارائه می دهند. انواع مختلفی از لوله جداری چاه وجود دارد. لوله جداری چاه، با توجه به استفاده، می تواند تقسیم شود به: کاتتر، محفظه بندی سطح چاه، محفظه بندی میانی چاه و لوله جداری چاه تولید [1].

با توجه به (Petrowiki) [6]، برای طراحی یک رشته لوله جداری چاه، باید از موارد زیر آگاه بود:

1. هدف چاه

2. سطح مقطع زمین شناسی

3. لوله جداری چاه موجود و سیمانکاری در اندازه های کوچک و شیوه های عملکرد و عملکرد و حفاری

4. مقررات ایمنی و زیست محیطی

تعدادی از وظایف پیش روی مهندس مسئول توسعه طرح چاه و طراحی لوله جداری چاه قرار دارد که می تواند به طور خلاصه مشخص شود.

1. اطمینان از سلامت مکانیکی چاه را با ارائه یک مبنای طراحی که تمام بارهای پیش بینی شده را در بر می گیرد که در طول عمر چاه ممکن است پیش آیند

2. طراحی رشته ها برای به حداقل رساندن هزینه های چاه در طول مر چاه.

3. فراهم نمودن اسناد واضح مبنای طرح برای پرسنل عملیاتی در سایت چاه. این کار به جلوگیری از تجاوز از حد طراحی با استفاده از بارهایی که در طرح اصلی در نظر گرفته نشده است,

در حالی که هدف, ارائه ساختار قابل اطمینان چاه با حداقل هزینه است. اغلب خرابی های مستندسازی شده به این علت رخ می دهند که لوله در معرض بارهایی قرار می گیرد که برای آن طراحی نشده است. این خرابی ها, خرابی "خارج از طراحی" نامیده می شوند. خرابی ها "در حوزه طراحی" بسیار نادر هستند. این بدان معنی است که شیوه های طراحی لوله جداری چاه عمدتاً محافظه کارانه هستند. بسیاری از خرابی ها در اتصالات رخ می دهند. این بدان معنی است که هر دو شیوه های چینش میدانی, مناسب نیستند، یا اساس طراحی اتصالات با مبنای طراحی بدنه-لوله سازگار نیست.

معیارهای طراحی لوله جداری چاه

آسیب لوله جداری چاه همیشه یک مشکل پیچیده در فرایند توسعه میدان نفتی است، بنابراین تحقیق در مورد مکانیزم و عوامل موثر بر آن در تأمین امنیت لوله جداری چاه نقش مهمی دارد [7]. در عمل، لوله جداری چاه از لحاظ اقتصادی، در برابر لرزش، فروپاشی، تنش و بارهای دو طرفه طراحی می شود.

طراحی لوله جداری چاه برای فروپاشی

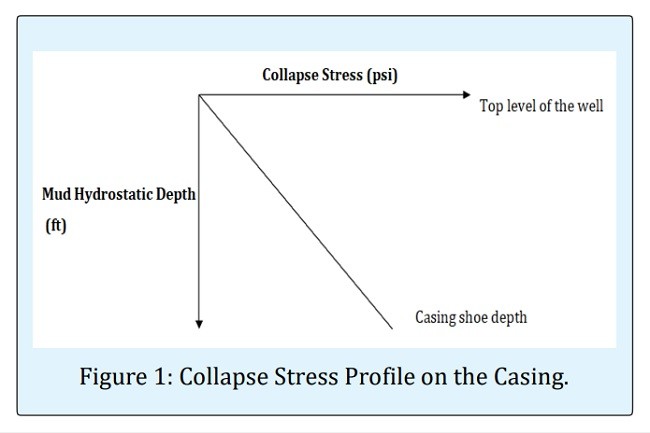

لوله جداری چاه معمولاً در برابر بدترین شرایط فروپاشی طراحی می شود. بدترین شرایط فروپاشی زمانی اتفاق می افتد که بخش داخلی لوله جداری چاه, خالی فرض می شود و حلقه به طور کامل با گل حفاری پر می شود. تنش فروپاشی لوله جداری چاه با عمق آب هیدرواستاتیک افزایش می یابد. لوله جداری چاه معمولاً با وزن گل پر می شود. در بالاترین بخش لوله جداری چاه که در آن عمق تقریباً صفر است، تنش فروپاشی صفر است.

Abstract

Casing design is an important task in oil and gas well design. Casing design involves evaluation of the factors that con tribute to the failure of the casing and proper se lection of the most suitable casing grades and weights that are both safe and economical for a specific job operation. A good knowledge of stress calculation is very essential in casing design. During casing design, various modes of casing failure must be identified and carefully handled such that the selected casing within a well segment is able to withstand all the failure modes. A safety margin, (also known as factor of safety) is always provided in casing de sign to allow for the future variations in the casing strength, loading and other unknown forces which may be encountered. This paper provides key information, education, relevant and technical details on casing design for oil and gas well.

Introduction

Oil casing is the pipe wall, used to support the oil and gas, to ensure normal operation of the post-completion wells at the drilling process [1]. Design of casing string calls for knowledge of the operating conditions imposed on the casing as well as the concepts related to pipe properties [2]. Casing serves numerous purposes in oil and gas wells. Safe and economical sizing of casing is therefore an important task in oil and gas well design. Casing situation requires that the formation pressure at various sections of the well should be determined [2]. Casing prevents formation from interfering into the borehole activities. The first step towards the casing design procedure is the initial well data [3]. Therefore, incorrect initial data could cause incorrect casing design.

If casings are not sized correctly, then such casings are prone to failure at their early stage of operation.

Tensile, compressive, bending, tensional stress jointly affect on the tube, which makes the casing itself, need the higher quality requirements [1]. Casing wear in the oil and gas industry is recorded on a world basis [4]. Rotation of drill-pipe during the drilling process creates significant contact forces that result in the reduction of casing wall thickness [4]. Thickness reduction of the casing wall weakens the burst and collapse strength of casing. This is one of the causes of failure in casing even before oil and gas production. Casing can also fail by bursting. This occurs when the applied burst stress on the casing during the operational conditions of the well exceeds the casing burst strength. The burst stress tends to exert force on the inside walls of the casing. Casing can also fail by collapse. The collapse of casing and tubing may lead to the loss of a well [5]. Collapse stress on casing act on the outer walls of the casing and increases with the depth of the casing. Collapse is a complex phenomenon with a great many factors and parameters that influence its effect [5].

The collapse phenomenon is commonly attributed to suspected quality problems in the pipe. However, studies show there are a set of causative factors, such as: wear on casing, wear due to buckling, increased external pressure due to temperature, improper depressurization, geostatic loads (overburden) due to plastic formations and tectonic activity [5].

Because of the various modes of failure of the oil and gas well casing, it therefore becomes necessary to design casing sufficiently with recommended factors of safety. The design standards recommend various factors of safety for the design of casing against different modes of failure. There are different types of casing. Casing, according to usage, can be divided into: catheter, surface casing, intermediate casing and production casing [1].

According to (Petrowiki) [6], to design a casing string, one must have knowledge of:

1. Purpose of the well

2. Geological cross section

3. Available casing and bit sizes Cementing and drilling practices Rig performance

4. Safety and environmental regulations

The engineer responsible for developing the well plan and casing design is faced with a number of tasks that can be briefly characterized.

1. Ensure the well’s mechanical integrity by providing a design basis that accounts for all the anticipated loads that can be encountered during the life of the well.

2. Design strings to minimize well costs over the life of the well.

3. Provide clear documentation of the design basis to operational personnel at the well site. This will help prevent exceeding the design envelope by application of loads not considered in the original design.

While the intention is to provide reliable well construction at a minimum cost, at times failures occur. Most documented failures occur because the pipe was exposed to loads for which it was not designed. These failures are called “off-design” failures. “On-design” failures are rather rare. This implies that casing-design practices are mostly conservative. Many failures occur at connections. This implies that either field makeup practices are not adequate, or the connection design basis is not consistent with the pipe-body design basis.

Casing Design Criteria

Casing damage is always the thorny problem in the process of oil field development, so the research of its mechanism and influencing factors plays a great important role in ensuring casing security [7]. In practice, casing is economically designed against buckling, collapse, tension and bi-axial loads.

Casing Design for Collapse

Casing is usually designed against worst collapse conditions. The worst collapse conditions happen when the casing inner portion is assumed to be empty and the annulus completely filled with the drilling mud. Casing collapse stress increases with the mud hydrostatic depth. The casing is usually filled with mud weight. At the topmost segment of the casing where the depth is approximately zero, the collapse stress is zero.

چکیده

مقدمه

معیارهای طراحی لوله جداری چاه

طراحی لوله جداری چاه برای فروپاشی

طراحی لوله جداری چاه برای انفجار

طراحی لوله جداری چاه برای تنش کششی

چک کردن طراحی محفظه بندی برای بارهای دومحوری

انواع لوله جداری چاه

محفظه بندی رسانا

محفظه بندی سطح چاه (13 3/8 اینچ)

محفظه بندی میان چاه (9 5/8 اینچ)

لوله جداری چاه تولید (7 اینچ)

محفظه بندی آستر

رده های لوله جداری چاه

عوامل طراحی ایمنی (F.O.S)

بار فروپاشی

بار انفجار

بار محوری

داده های ضروری برای طراحی لوله جداری چاه

Abstract

Introduction

Casing Design Criteria

Casing Design for Collapse

Casing Design for Burst

Casing Design for Tension

Casing Design Check for Biaxial Loads

Types of Casing

Conductor Casing

Surface Casing (13 3/8 in.)

Intermediate Casing (9 5/8 in.)

Production Casing (7 in.)

Liner Casing

Casing Grades

Design Factors of Safety (F.O.S)

Collapse Load

Burst Load

Axial Load

Essential Data for Casing Design

References